在新式发电/节能技能及设备的背面,高频切换电源转化器扮演着极重要的人物。高频切换电源转化技能,乃是运用半导体功率组件以“高频切换”方法,结合各式能量转化组件如变压器、储能组件如电感及电容,到达高功率、高功率密度的要求。

具有较低功率损耗的功率晶体管,是到达较高的电源转化功率,契合日益谨慎的电源转化功率标准的有用手法。综观功率晶体管的技能开展可分为两个方向:“晶粒(die)”技能及“封装(packaging)技能”。

(1)晶粒技能的开展主轴是以更低的导通电阻、更快的切换速度及更小的极间电容,大幅下降功率晶体管的导通损耗、切换损耗及其他或许损耗;

(2)封装技能的开展重心是改进或提出新式封装结构及技能,下降封装所构成的寄生电阻及寄生电感,除下降导通电阻、进步切换速度外,并能进步功率晶体管的散热才能及最大功率承受才能。

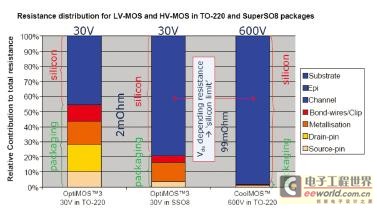

图1为低电压及高电压功率晶体管之导通电阻散布图,其间,对高电压功率晶体管而言,晶粒技能开展的重要性远胜于封装技能,因为导通电阻的奉献首要来自晶粒而非封装;低电压功率晶体管的导通电阻散布,取决于不同的封装方法,其最低导通电阻亦会遭到封装方法所约束

。

图1,功率晶体管之导通电阻散布图

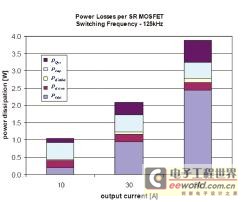

从全体转化器功率观之,除了导通损耗、切换损耗外,在极低负载电流条件下,功率晶体管的电容性丢失(capacitive loss)及功率晶体管的驱动丢失(driving loss)亦不容小觑。图2为80V功率晶体管应用于125KHz切换频率,全桥相移式转化器之同步整流器功率损耗散布图,功率晶体的切换导通/截止损耗在此忽略不计,由图中可知,当输出负载电流愈低时,电容损耗及驱动损耗所占份额愈高,在功率晶体管的技能开展上,除了下降导通电阻外,有用削减极间电容所构成的晶体%&&&&&%损耗及驱动损耗,可以大幅改进电源转化器在轻载条件下的功率。

图2,同步整流功率晶体管之损耗散布图。

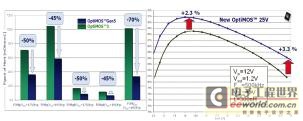

图三为英飞凌科技OptiMOSTM3及新一代OptiMOSTMGen5功率晶体管的优质化系数及应用于降压转化器之功率比较图。在各项优质化系数下降的一起,所反映出来的是在体系上功率的大幅进步。

图3,英飞凌科技OptiMOSTM3及OptiMOSTMGen5的FOM及功率比较图。

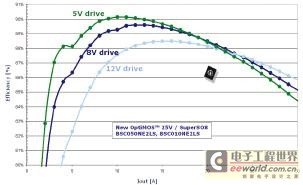

此外,功率晶体管结构的改进,使得功率晶体管可以在较低的驱动电压下操作在最佳的区域,晶体自身可以在导通丢失及切换丢失两者间获得平衡,使得转化器无论是在轻载或是满载下,可以具有满足很高的转化功率。图4为降压转化器功率与驱动电压的联系比较图。

图4,降压转化器功率与驱动电压的联系比较图。

图5为TO-220及SSO8(Power-PAK)的封装透视图,其间TO-220的引线(lead)在栅(Gate)极、泄极(Drain)及源极(Source)的寄生电感值,在未修剪引线长度的条件下,别离约为16nH, 13nH及15nH左右,其间栅极与源极的引线在驱动回路中构成的寄生电感,约束了功率晶体管的驱动电流上升速度及功率晶体管的切换速度;泄极与源极的引线在功率级回路中构成的寄生电感,在功率晶体管导通时贮存能量,截止时开释能量至外部线路,不只下降功率更构成电压尖波 (spike)的来历之一;泄极与源极的引线所构成的寄生电阻,为导通电阻的一部份,在功率晶体管导通时耗费能量,下降体系功率。相较于TO-220,SSO8的封装寄生电阻跟寄生电感小得多,可以到达较低的导通电阻值、较高的功率、较低的尖波电压准位及较佳的并联操作特性。

图5,TO-220及SSO8(Power-PAK) 封装透视图。

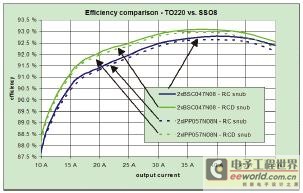

如图6所示,为TO-220及SSO8别离应用在一600W全桥相移式转化器中,输出同步整流器上之体系功率比较图,其输出电压为12V,最大输出电流为50A,由图中可知,在相同的缓振(snubber)线路中,运用SSO8封装的功率晶体管,其体系功率高于运用TO-220者。在此两功率晶体管中所运用的晶粒标准相同,封装方法不同,可从中看出封装方法构成的功率差异。

图6,TO-220及SSO8功率晶体管作为输出同步整流器上之体系功率比较图。

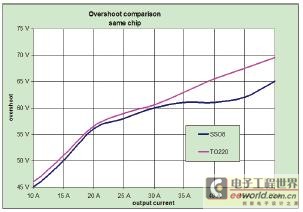

如图7所示,为相同测验条件下,TO-220及SSO8截止时的晶体电压比较图,在满载负载电流条件之下,在SSO8上的晶体电压,仍远低于TO-220的包装。

图7,TO-220及SSO8晶体电压比较图。

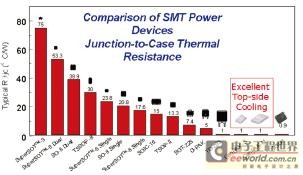

如图8所示,为不同外表接着组件之热阻比较图,值得一提的是,新式CanPAK的长处在于晶体上的栅极及源极,都是由晶粒本体直接与PCB做衔接,并不经过任何的引线或是引线架(Lead-frame),可以削减或许的源极寄生电感,进步或许的切换速度并下降寄生电感所存贮的能量;泄极经过散热盖的方法与PCB做衔接,因为晶粒本体与散热盖之间的热阻值远低于其他传统之各项封装,在CanPAK中可以经过散热盖而传递出去的热能大幅添加,有用下降晶粒的温度,即便在极高切换频率下,仍然可以到达体系高功率的方针。此外,功率晶体管的最大功率损耗及最大电流是由公式所决议,其间TJ,max为最大接面温度、TC为引线架温度、Rth,J-C为接面-引线架之热阻系数,在于运用有用下降接面-引线架之热阻,进步功率晶体管之功率损耗及接连电流才能。

图8,不同外表接着组件之热阻比较图。

英飞凌科技致力于功率晶体管新技能的开展,以今天全球40%的能耗用在电能的发生上,在电源转化单元中每个单一功率组件所能省下的电能,其背面含义却是可节约约3座~4座核电厂的动力。英飞凌的产品现在已布置于动力价值链的每一个环节中,包括发电、配电及有用运用电力等范畴。