1 导言

在维护资料出产职业,配料通常是将原资料按某种份额均匀混合在一起, 用以构成一种新的资料,因而配料是这类职业出产的重要组成部分。在出产进程中,各种质料要严厉按份额进行均匀混合,就有必要靠配料机械来完结,现在工厂一般运用两种办法,榜首种办法选用人工称重,然后将成份额的各种原资料一起放入配料机中拌和。另一种办法是主动称重,主动拌和。因为许多原始资料为粉状或颗粒,人工配料时,人体简单吸入粉尘等杂物,导致职业病呈现,添加了出产危险和劳动力本钱,一起配料品种繁多,数量巨大,因而人工配料难以现场办理,很简单呈现误配,不光质量难以保证,一起也添加了办理本钱。为了保证产品质量,进步出产功率,要求选用精确、牢靠的主动配料体系。

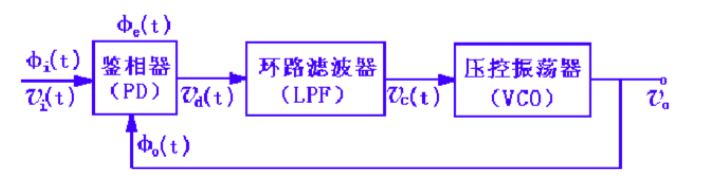

2 依据 PLC、 工控机和称重外表的配料体系

在河南西峡维护资料集团现有的配料体系中,工人首要将资料运送到称重车间,称重完之后,再将资料手动送到配料机上进行配料,称重车间运用了杭州四方的称重外表进行称重,经过RS232口和工控主机相连,坐落中控室的工控主机担任记载称重成果,显现称重数据,一起,操控人员能够在中控室经过操控电路手动操控配料进程的起停。

这种方法功率低下,一起,主机上运转的是C言语开发的DOS程序 [1] ,可扩性差,人机交互困难,不能完结主动配料的一切要求。为了进步出产率,降低本钱,需求选用全主动配料体系。

新体系选用主从式结构。 以工控机为上位主机,以西门子PLC [2] 、变频器和称重外表为下位从机。主机处于主导地位,完结对各从机的通讯办理和操控,将工控机的RS-232异步通讯口经电平转化后与PLC相连,构成上、下位机通讯的一个物理通道;将主机的另一个RS-232口和称重外表的通讯口相连,构成第二个物理通道。上位机选用轮询方法,逐一与从站通讯。上位机把使命规划的成果传送给PLC,在PLC进行操控的进程中,上位机运用上位机衔接指令监督下位机的运转状况和数据区内容,实时读取PLC的内部状况以及称重外表的实时数据,在上位机上显现。

总体上讲,体系具有如下功用:

①全主动配料,在设定好配方之后,体系主动依照配方称重配料,无需操作人员干涉;

②具有报表功用,能够发生日报表,实时报表和月报表、年报表等;

③动态添加和修正报表,体系经过设定权限,赋予技能人员或操作人员修正,添加配方的权力,一起记载该次修正的日期和操作人员编号;

④断电康复功用,体系能够在忽然断电的状况下, 康复断电前的丈量记载;

⑤局域网同享功用, 主机在局域网内能够同享数据,便当车间主管了解工程进度和其他状况。

2.1 体系的组成

整个全主动配料混合体系由工控机、PLC、工业称重外表、变频器、振荡电机、混料机、传感器、传送带等部分组成。

上位工控机供给人机交互界面, 完结操控信息输人、数据办理、进行数据显现、存储、计算和报表等功用,上位机选用IPC810工控机,它的首要作业如下: 工控主机首要依据操作人员的指令, 读取某个编号的配方, 然后, 依据配方中配料的份额及先后顺序,向PLC宣布开端配料的指令,使得PLC能够起动特定的变频器。在配料进程中,工控主机以轮询的方法,一方面实时读取PLC的状况字,了解PLC及PLC下级设备的运转状况; 另一方面实时读取安装在配料机上的称重外表的称重数据, 依照配料战略, 当称重挨近配方中的设定值时, 主机向PLC宣布中止本次配料的指令。 当一个配方上的一切资料都配完后, 整个配料进程暂停,等候操作人员的指令。

体系运转进程中,PLC与上位机实时通讯,然后保证界面上显现的数据与现场实践数据的共同性,操作人员在上位机上宣布的操作指令和设定参数都能够实时送到PLC,PLC的首要作业有:①接纳上位机发送来的指令,经过变频器操控振荡电机的起、停和快慢;②将变频器的运转状况实时写入内存数据区,供工控机读取;③将自身的各种状况以状况字的方法准备好,共工控机实时读取。

2.2 操控战略及配料进程

经过对配料进程的特色进行剖析,得到配料进程具有如下特色:

(1)被控对象是单向的不可逆体系。质料没有办法从配料机中从头回到传送带上。

(2) 具有显着的时滞性。 当配料到达设定值时,PLC操控电机中止传送质料,这时传送带上具有部分质料无法收回,所以体系具有显着的时滞性。

(3)受控特性是开关性的。体系的起、停操控等都是开关量。

(4)配料体系在正常作业区内是线性的。

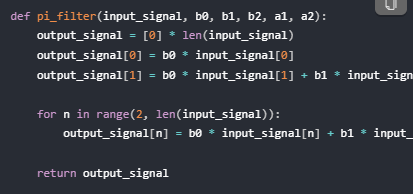

因而,咱们考虑选用快速、慢速、提早宣布中止加料指令等操控战略, 一起运用PLC的互锁技能保证配料的顺利进行。体系起动后,工控机向PLC宣布开端加料信号,PLC操控变频器驱动电机进行快速加料, 一起, 工控主机经过串口继续不断的读取称重外表的称重数据, 当重量值挨近设定值时, 工控主机向PLC宣布中止加料的操控指令,此刻,PLC操控变频器进行慢加,经过事前估量出传送组织上质料的剩余, 设定值和实践加料的差值和传送组织上质料的剩余相其时,PLC实在宣布中止指令,该指令由变频器履行, 然后操控电机停机, 停机后传送组织上的质料无剩余,配料精度符合要求。流程如图1所示。

3 工控主机软件设计

工控机首要完结的使命如下:

(1)供给配料进程的动画显现。

(2) 向PLC宣布操控指令, 读取PLC的运转状况。

(3)读取称重外表上的称重信号,并将称重值在显现器上显现,依据称重数据,向PLC发送指令。

(4) 数据库和报表, 保存配料数据, 打印报表。

(5)配方的添加与修正。

(6)配料毛病辅佐报警等其他功用。

3.1 配料软件的界面设计

上位工控机运用紫金桥组态软件设计人机界面,工业操控组态软件实践上是一种能由用户依据自己的需求进行二次开发的软件开发渠道。咱们能够依据工艺要求在该渠道上对整个监控体系开宣布友爱的人机界面,操作员经过该界面能够与现场设备进行实时交互。 紫金桥软件是HMI/SCADA工业主动化组态软件,它供给了一个高度集成化、可视化的开发环境。

该软件具有如下一些特色:

(1)多种通讯功用。 紫金桥组态软件 [3] 支撑如下通讯功用:

1)支撑RS232、RS422、RS485等串口通讯方法,并支撑无线电台、电话拨号、电话轮询拨号等方法。

2)以太网通讯一起支撑有线以太网和无线以太网。

3)一切设备的驱动程序均支撑GPRS、CDMA、GSM等移动网络规范。

(2)便当的开发体系。丰厚的组件和控件构成强壮的HMI开发体系;增强的过渡色与渐进色功用,从根本上处理了许多同类软件在过多运用过渡色、 渐进色时严重影响画面改写速度和体系运转功率的问题; 愈加灵活多样的矢量子图, 使得制造工程画面更便当;供给面向对象编程方法,内置直接变量、中心变量、数据库变量,支撑自定义函数和自定义菜单。

(3)开放性。紫金桥组态软件的开放性表现在如下几个方面:

1)支撑Excel以VBA的方法拜访数据库。

2)软件为开放式体系结构,全面支撑DDE,OPC, ODBC/SQL, AcTIveX,DNA规范。以OLE,COM/DCOM、 动态链接库等多种方法供给外部拜访接口, 便于用户运用各种常用开发工具 (如: VC++、VB等)进行深层的二次开发。

3)紫金桥组态软件I/O驱动程序的体系结构为开放式结构,其接口部分源代码彻底揭露,用户能够自行开发新的驱动程序。

(4)数据库功用.紫金桥组态软件内置了实时数据库,并且实时数据库又内置多种功用块,来完结数据处理与存储,可完结累计、计算、操控、线形化等多种功用。

(5)支撑多种设备及总线。支撑国内外大部分闻名厂家出产的PLC、调节器、智能外表、智能终端、智能模块;此外,还支撑Profibus,Can,LonWorks和Modbus等规范的现场总线。

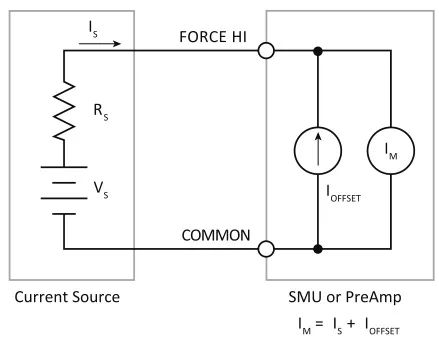

3.2 体系的 I/O 点数

紫金桥组态软件用实时数据库点来标明I/O点。经过剖析,体系需求三个I/O点,两个数字操控点用来经过PLC操控电机的起、停,因而这两个点的数据链接挑选分别为PLC的两个数字量输入输出通道。一个模仿点用来标明从称重外表上读取的实时数据,因而,该点的数据链接为称重外表的丈量值。

4 通讯程序设计

通讯程序设计首要包括三部分,榜首部分为主机与PLC的通讯;第二部分为主机与称重外表的通讯;第三部分为PLC与变频器之间的通讯。

4.1 主机与 PLC 的通讯

组态软件一般都内置了干流PLC的驱动程序,首要在紫金桥组态软件中新建一个PLC虚拟设备,该虚拟设备的类型有必要和运用的实在PLC的类型共同,假如在组态软件中找不到所需的PLC的类型,则能够托付软件厂家免费开发一个新的该类型PLC驱动。虚拟设备用来映射实在的设备,这儿,咱们运用的PLC是SimensS7-300,设定主机经过串口1和PLC通讯。

4.2 主机与称重外表的通讯

针对称重外表,咱们运用的是杭州四方的称重外表,为了使外表和组态软件很好的通讯,咱们特别托付紫金桥公司为该外表开发了驱动程序。首要咱们从组态软件的驱动列表中挑选一个咱们需求的设备类型,并针对该类型,树立一个虚拟设备,用来映射实在的称重外表,然后设定外表与计算机的通讯端口及通讯协议。

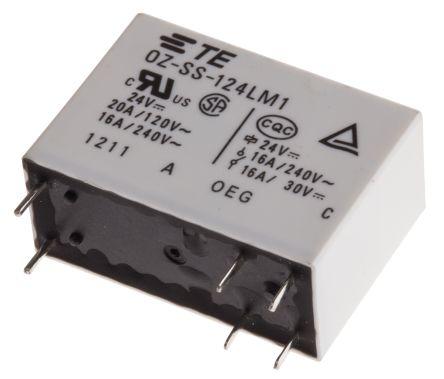

4.3 PLC 与变频器之间的通讯

因为配料车间有多种原资料,为了配料便当,咱们设置了多个传送带,所以配料体系一个PLC需求链接多个变频器。为此咱们在PLC和变频器之间运用了Profibus总线进行通讯,将专用的Profibus通讯模块刺进到变频器上,并设定好变频器的从站地址,然后经过Profibus衔接器接入到PLC中,PLC经过编程,完结对该变频器进行报文的发送与接纳,将操控字发送到变频器,一起把状况字从变频器中读取回来。

CPU315-2DP作为Profibus主站,每个与主站通讯的变频器能够看作是一个Profibus从站。通讯时,主站依据通讯报文中的地址字符来挑选要传输数据的从站。从站自身不能主动发送数据,各个从站之间也不能直接进行信息的传输。体系所选用的变频器类型均为Siemens MicroMaster430系列 [4] 。PLC和变频器之间首要的通讯首要触及两个概念。榜首是数据报文,第二是操控字与状况字。

(1)通讯报文。 每条报文都是以字符STX开端,接着是长度阐明LGE和地址字节ADR,然后是选用的数据字符,报文以数据块的查验符BCC完毕,首要字段的解说如下:

STX区是一个字节的ASCII字符(02hex),标明一条信息的开端。

LGE区是一个字节,指明这一条信息中后跟的字节数目。

ADR区是一个字节,是从站结点(即变频器)的地址。

BCC区是长度为一个字节的校验和,用于查看该信息是否有用。它是该信息中BCC前面一切字节“异或”运算的成果。 假如依据校验和的运算成果,标明变频器接纳到的信息是无效的,它将丢掉这一信息,并且不向主站宣布应对信号。

(2)操控字与状况字。PLC经过变频器的PKW区能够读写变频器的参数值,然后改动或了解变频器的作业状况。在本体系中,PLC读出该区的数据,放在特定的数据区中,供工控机查询,查询成果在工控机上显现。

5 定论

本体系经过工控机、PLC和变频器的和谐作业,完结了所需主动配料使命, 体系自2008年5月投入运用以来,每天配料100多吨,完结配方10个左右,不光可实时显现工况,并且能够供给配方修正、添加等功用;实践运转标明,体系运转安稳、牢靠,人机界面漂亮,操作便当,一起体系选用组态软件开发,能够为今后的晋级供给便当。

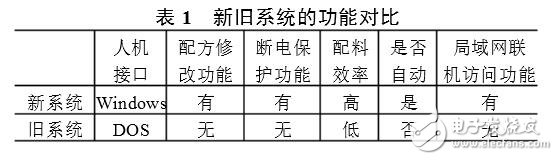

新旧体系的功用和用处比照如表1所示。