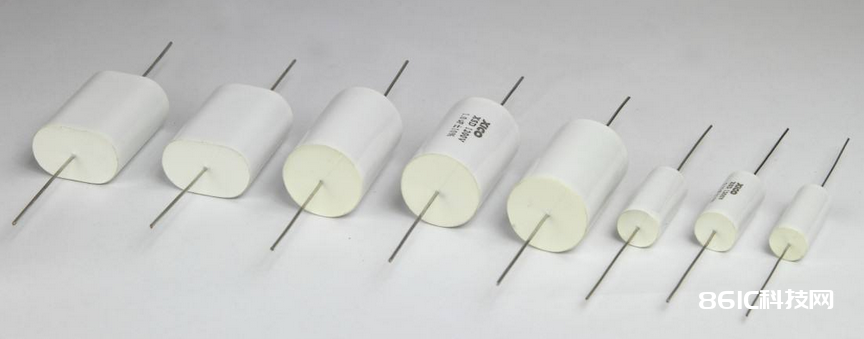

金属化薄膜电容器工艺流程

1分切工序将半制品膜,分切成制品膜 半制品金属化膜 需用设备 分切机

2卷绕工序将制品膜卷成芯子。芯子是膜式电容器最基本,也是最重要的元件制品膜,芯棒 需用设备 卷绕机

3喷金工序将芯子两端面喷上金属层,便于焊接引线芯子,锌丝,锌铝合 金丝 需用设备 喷金机

4赋能工序芯子喷金后,对芯子进行充放电检测。检测其容量、损耗、自愈和耐压是否契合规划要求/需用设备 赋能机

5焊接拼装工序将芯子焊上引线,并对其进行串联、并联组合焊锡、各种电线、铜箔需用设备主动焊接机、电烙铁

6芯子、芯组测验工序对芯子、芯组进行耐压、容量、损耗测验。需用设备容量测验仪、耐压测验仪、绝缘阻测验仪

7浸渍工序在高温、真空状况下,对芯子、芯组进行浸渍,除掉芯子里的空气、水分绝缘油 需用设备浸渍机

8拼装工序将芯拼装入外壳,做绝缘,设备引线等绝缘膜,绝缘纸、外壳、绝缘子、引线柱等。

9半制品测验工序对半制品进行耐压、容量、损耗、绝缘测验。需用设备容量测验仪、耐压测验仪、绝缘阻测验仪

10封装喷漆工序对半制品进行封装,打磨、清洗和喷漆处理油漆。需用设备氩弧焊机

11制品测验工序对半制品进行耐压、容量、损耗、绝缘测验,视状况还要进行寿数测验,精确的容量、损耗测验和内阻内感测验,需用设备容量测验仪、耐压测验仪、绝缘阻测验仪、精细高压电桥、交直流耐压测验设备、示波器、罗次线圈、高压电容测验设备

制作进程导致电容量发作差错的工艺要素

卷绕型电容器的电容量 C = 0.177ε s / d

ε 为介质的介电常数 s 为极板的有用面积 d 为介质的厚度 电容量与ε 、s 成正比,与 d 成反比。

文件虽已做了精确规则,但工艺进程中这三个参 数均会发作改变,导致容量差错。工艺的重点是削减这些差错,进步容量命中率。

a.卷绕工序

膜层宽度、厚度或留边等自身有差错。

膜的张力从大圈到小圈发作的改变,各台卷绕机张力的差错。

压辊压力太小。卷绕进程跑偏,错边差错。

空气湿度大时导致芯子容量偏大。

b. 热压工序

芯子厚度差错受力不均匀,形成芯子松紧纷歧 容量涣散。

热压板不平坦。

温度差错。

c. 热处理时间或温度差错

d. 内含浸

真空度差错

时间差错

固化温度的差错。

处理差错的工艺关键

1 精确确认卷绕容量中心值(也称修正值) ,必须将热(冷)压、热处理和包封等工序容量 的改变率都归入芯子的容量修正值。 不同类型、 不同标准甚至不同台卷绕机其修正值也不同。

2 卷绕进程中守时抽测芯子的容量和高度,操控电容量的离散性。

3 抽测压扁定型后芯子容量,发现偏移及时调整卷绕中心值。

4 盯梢制品容量散布状况,发现超差及时反应,以调整容量修正值。

假如产品包封后短时间便进行测验,成果产品寄存一段时间,容量会发作改变,形成容量 超差,聚酯电容器较为显着,一般往正向偏移。

处理途径有以下几种:

包封后产品再进行一次热处理。

包封后天然寄存一星期再进行测验。

依据改变规则在测验时操控差错值,如聚酯 电容器在正差错卡紧,负差错放宽