摘要:经过对 NG 样品、OK 样品进行了外观光学查看、金相切片剖析、SEM/EDS 剖析及模仿实验

剖析,以为形成陶瓷电容耐压不良原由于二次包封模块固化进程中及固化后应力效果形成陶瓷

-环氧界面存在空隙,导致其耐压水平下降。

注:

1、NG=进程不良,应用于出产制作办理

2、SEM(scanning electron microscope):扫描式电子显微镜

3、EDS(Energy Dispersive Spectrometer):X光微区剖析

关键词:陶瓷电容 电容 耐压不良 电容失效 电容失效剖析 耐压失效剖析

1. 事例布景陶瓷电容器客户端耐压不良。

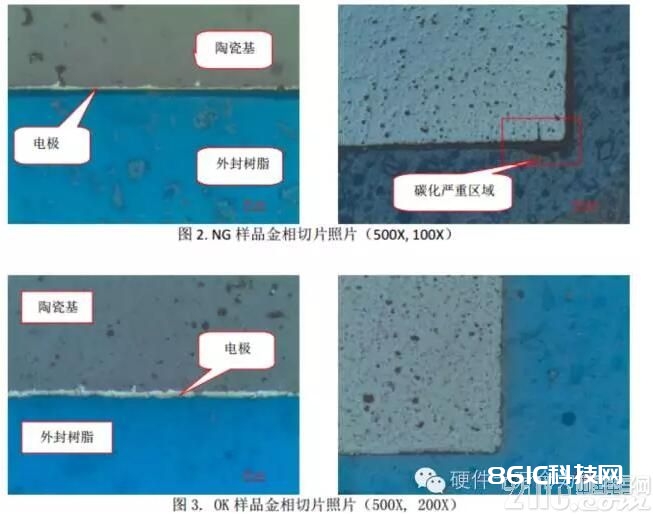

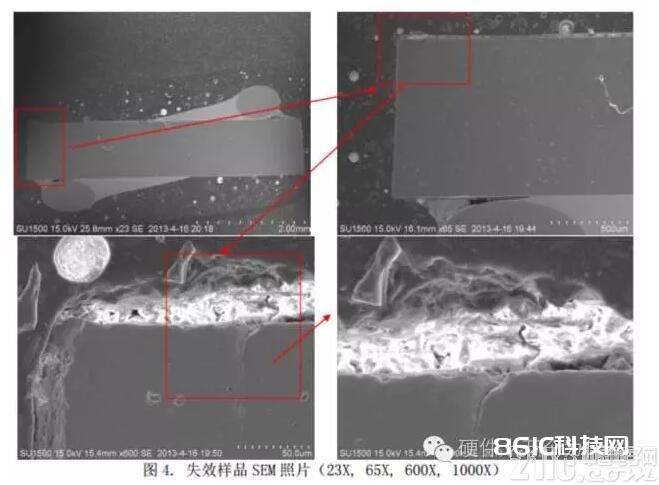

2.剖析办法简述(1)经过对 NG 样品、OK 样品进行了外观光学查看、金相切片剖析、SEM/EDS 剖析及模仿实验后,发现 NG 样品均存在显着的陶瓷-环氧界面脱壳,发生了气隙,此气隙的存在会严峻影响电容的耐压水平。 从测验成果,能够显着看到在陶瓷-环氧别离界面的裂缝方位存在显着的碳化痕迹,且碳化严峻区域根本会集在边际封装较薄区域,而 OK 样品未见显着陶瓷-环氧界面脱壳别离现象。

(2)NG 样品与 OK 样品结构成分共同,未见结构显着反常。失效的样品是将未封样品经焊接拼装灌胶,高温固化后组成单元模块进行运用的。取样品外封环氧树脂进行玻璃转化温度测验,发现未封样品的外封环氧树脂玻璃转化温度较低,置疑由于灌胶的高温超越了陶瓷电容的环氧树脂封体的玻璃转化温度,到达了其粘流态,导致陶瓷基体和环氧界面脱粘产气愤隙。

跟着环氧树脂固化冷却进程体积缩短,发生的内应力以剩余应力的方式保留在包封层中,并效果于陶瓷-环氧界面,劣化界面的粘结,此刻的形变就很难康复。然后在外部电场力(耐压加电测验)的效果下,在空隙途径上发生了缺点击穿。

图 1.样品外观典型外观

对托付方供给的样品进行金相切片,NG 样品环氧树脂封层和陶瓷基材分层显着,两电极间的裂缝通路上有碳化的痕迹,OK 样品未见反常。

样品切片后,对剖切面进行 SEM/EDS 剖析,NG 样品环氧树脂和陶瓷基材分层显着,且有显着的碳化痕迹

取未封 OK 样品外层环氧树脂资料若干,进行 DSC 热剖析,检测其 Tg 温度点。

注:DSC热剖析法(Differential Scanning calorimeter),又称差示扫描量热法,是六十年代今后研制出的一种热剖析办法。

它是在程序操控温度下,丈量输入到试样和参比物的功率差与温度的联系。差示扫描量热仪记录到的曲线称DSC曲线。依据丈量的办法的不同,又分为两种类型:功率补偿型DSC和暖流型DSC。它以样品吸热或放热的速率,即暖流率dH/dt(单位毫焦/秒)为纵坐标,以温度T或时刻t为横坐标,能够测定多种热力学和动力学参数,例如比热容、反响热、转变热、相图、反响速率、结晶速率、高聚物结晶度、样品纯度等。该法运用温度规模宽(-175~725℃)、分辨率高、试样用量少。适用于无机物、有机化合物及药物剖析。

3. 失效方式剖析 (1)在电场效果下,陶瓷电容器的击穿损坏遵从缺点击穿理论,而部分放电是发生缺点损坏的本源。除因温度冷热改变发生热应力导致开裂外,关于环氧包封型高压陶瓷电容,无论是留边型仍是满银型电容都存在着电极边际电场会集和陶瓷-环氧的结合界面等比较单薄的环节。环氧包封陶瓷电容器由于环氧树脂固化冷却进程体积缩短,发生的内应力以剩余应力的方式保留在包封层中,并效果于陶瓷-环氧界面,劣化界面的粘结。在电场效果下,组成高压陶瓷电容瓷体的钙钛矿型钛酸锶铁类陶瓷(SPBT)会发生电机械应力,发生电致应变。当环氧包封层的剩余应力较大时,二者联合效果极或许形成包封与陶瓷体之间脱壳,产气愤隙,然后下降电压水平。

(2)介质内空泛:导致空泛发生的主要要素为陶瓷粉料内的有机或无机污染、烧结进程操控不妥等。空泛的发生极易导致漏电,而漏电又导致器材内部分发热,进一步下降陶瓷介质的绝缘功能然后导致漏电添加。该进程循环发生,不断恶化,导致其耐压水平下降。

(3)包封层环氧资料要素:一般包封层厚度越厚,包封层损坏所需的外力越高。在相同电场力和剩余应力的效果下,陶瓷基体和环氧界面的脱粘产气愤隙较为困难。别的固化温度的影响,跟着固化温度的进步,高压陶瓷电容的击穿电压会越高,由于高温固化时能够较快并有效地削减剩余应力。跟着全体模块灌胶后固化的高温继续,当到达或超越陶瓷电容器外包封层环氧树脂的玻璃转化温度,到达了粘流态,陶瓷基体和环氧界面的脱粘发生了气隙,此刻的形

变就很难康复,这种气隙会下降陶瓷电容的耐压水平。

(4)机械应力裂纹:陶瓷体自身归于脆性较高的资料,在发生和流通进程中较大的应力或许形成应力裂纹,导致耐压下降。常见的应力源有:工艺进程电路板流通操作;流通进程中的人、设备、重力等要素;元件接插操作;电路测验;单板切割;电路板装置;电路板定位铆接;螺丝装置等。

4.定论归纳以上测验剖析可知,导致样品失效的原由于:

1).直接原因:陶瓷-环氧界面存在空隙,导致其耐压水平下降。

2).间接原因:a.二次包封模块固化进程中发生了环氧资料应力缩短,致使陶瓷-环氧界面劣化,形成了缺点放电的途径。

b.二次包封模块固化后,样品放置时刻过短,其内部界面应力未彻底释放出来,在陶瓷-环氧界面存在微裂纹,导致耐压水平下降。