伺服体系的特色、分类及开展方向

伺服电机(servomotor)是指在伺服体系中操控机械元件作业的发动机,是一种补助马达直接变速设备。伺服电机可使操控速度,方位精度十分准确,能够将电压信号转化为转矩和转速以驱动操控方针。伺服电机转子转速受输入信号操控,并能快速反响,在主动操控体系中,用作履行元件,且具有机电时刻常数小、线性度高、始动电压等特性,可把所收到的电信号转化成电动机轴上的角位移或角速度输出。分为直流和沟通伺服电动机两大类,其首要特色是,当信号电压为零时无自转现象,转速跟着转矩的增加而匀速下降。

数控机床伺服体系的作用在于承受来自数控设备的指令信号,驱动机床移动部件跟从指令脉冲运动,并确保动作的快速和准确,这就要求高质量的速度和方位伺服。以上指的首要是进给伺服操控,别的还有对主运动的伺服操控,不过操控要求不如前者高。数控机床的精度和速度等技能方针往往首要取决于伺服体系。

一、伺服体系的根本要求和特色

1.对伺服体系的根本要求

(1)安稳性好:安稳是指体系在给定输入或外界搅扰作用下,能在时刻短的调度进程后抵达新的或许回复到原有平衡状况。

(2)精度高:伺服体系的精度是指输出量能跟从输入量的准确程度。作为精细加工的数控机床,要求的定位精度或概括加工精度一般都比较高,答应的差错一般都在0.01~0.00lmm之间。

(3)快速呼应性好:快速呼应性是伺服体系动态质量的标志之一,即要求盯梢指令信号的呼应要快,一方面要求过渡进程时刻短,一般在200ms($1.2528)以内,乃至小于几十毫秒;另一方面,为满意超调要求,要求过渡进程的前沿陡,即上升率要大。

2、伺服体系的首要特色

(1)准确的检测设备:以组成速度和方位闭环操控。

(2)有多种反响比较原理与办法:依据检测设备完结信息反响的原理不同,伺服体系反响比较的办法也不相同。现在常用的有脉冲比较、相位比较和幅值比较3种。

(3)高功用的伺服电动机(简称伺服电机):用于高效和杂乱型面加工的数控机床,伺服体系将常常处于频频的发动和制动进程中。要求电机的输出力矩与滚动惯量的比值大,以发生足够大的加速或制动力矩。要求伺服电机在低速时有足够大的输出力矩且作业平稳,以便在与机械运动部分衔接中尽量削减中间环节。

(4)宽调速规划的速度调度体系,即速度伺服体系:从体系的操控结构看,数控机床的方位闭环体系可看作是方位调度为外环、速度调度为内环的双闭环主动操控体系,其内部的实践作业进程是把方位操控输入转化成相应的速度给定信号后,再经过调速体系驱动伺服电机,完结实践位移。数控机床的主运动要求调速功用也比较高,因而要求伺服体系为高功用的宽调速体系。

二、伺服体系的分类

伺服体系按其驱动元件区分,有步进式伺服体系、直流电动机(简称直流电机)伺服体系、沟通电动机(简称沟通电机)伺服体系。按操控办法区分,有开环伺服体系、闭环伺服体系和半闭环伺服体系等,实践上数控体系也分红开环、闭环和半闭环3种类型,便是与伺服体系这3种办法相关。

1、开环体系

开环体系,它首要由驱动电路,履行元件和机床3大部分组成。常用的履行元件是步进电机,一般称以步进电机作为履行元件的开环体系为步进式伺服体系,在这种体系中,假如是大功率驱动时,用步进电机作为履行元件。驱动电路的首要使命是将指令脉冲转化为驱动履行元件所需的信号。

2、闭环体系

闭环体系首要由履行元件、检测单元、比较环节、驱动电路和机床5部分组成。其构成框图如图2所示。在闭环体系中,检测元件将机床移动部件的实践方位检测出来并转化成电信号反响给比较环节。常见的检测元件有旋转变压器、感应同步器、光栅、磁栅和编码盘等。一般把安装在丝杠上的检测元件组成的伺服体系称为半闭环体系;把安装在作业台上的检测元件组成的伺服体系称为闭环体系。因为丝杠和作业台之间传动差错的存在,半闭环伺服体系的精度要比闭环伺服体系的精度低一些。

比较环节的作用是将指令信号和反响信号进行比较,两者的差值作为伺服体系的跟从差错,经驱动电路,操控履行元件带动作业台持续移动,直到跟从差错为零。依据进入比较环节信号的办法以及反响检测办法,闭环(半闭环)体系可分为脉冲比较伺服体系、相位比较伺服体系和幅值比较伺服体系3种。

因为比较环节输出的信号比较弱小,缺乏以驱动履行元件,故需对其进行扩大,驱动电路正是为此而设置的。

履行元件的作用是依据操控信号,即来自比较环节的跟从差错信号,将标明位移量的电信号转化为机械位移。常用的履行元件有直流宽调速电动机、沟通电动机等。履行元件是伺服体系中必不可少的一部分,驱动电路是随履行元件的不同而不同的。

最近,我校研制开宣布了高功用沟通伺服(数控机床)操控体系。该体系功用安稳,质量牢靠,可广泛运用于数码雕琢,包装机械,模具出产等工业出产运用场合,更适用于高级学校机电一体化,电子电器,电气主动化专业学生(研讨生)出产实习,课程规划等课程的试验研讨。

三、伺服体系的开展方向

跟着出产力不断开展,要求伺服体系向高精度、高速度、大功率方向开展。

(1)充沛运用敏捷开展的电子和核算机技能,选用数字式伺服体系,运用微机完结调度操控,增强软件操控功用,扫除模仿电路的非线性差错和调整差错以及温度漂移等要素的影响,这可大大进步伺服体系的功用,并为完结最优操控、自适应操控创造条件。

(2)开发高精度、快速检测元件。

(3)开发高功用的伺服电机(履行元件)。现在沟通伺服电机的变速比已达1∶10000($0.1000),运用日益增多。无刷电机因无电刷和换向片零部件,加速功用要比直流伺服电机高两倍,保护也较便利,常用于高速数控机床。

——————————

机器视觉技能资料汇总——让机器视觉产品规划练就慧眼神通!

接下来为咱们介绍在工业中伺服体系的几种规划计划,以供参阅。

依据MSP430($2.0250)的变频伺服体系规划

近年来,伺服体系的开展一直以安稳性、呼应性与精度为开展主轴,这也是用户在运用进程中最为垂青的几大要素。在机床伺服体系、机器人操控体系、雷达天线操控体系等场合大都由直流伺服电机和直流伺服操控器来完结操控。在这些操控范畴中,首要以负载的方位或视点等为操控方针的伺服操控体系。跟着变频器技能的高速开展,在伺服体系中沟通变频传动因其功率因数高、反响速度快、精度高、合适在恶劣环境中运用等长处得到了越来越广泛的运用。本文提出一种依据高功用单片机MSP430($2.0250)F149、变频器、变频电机组成的数字式变频伺服体系,并将数字PID算法引进到此体系中,使体系取得了杰出的体系静、动态功用。

1变频伺服体系的功用

为到达变频伺服体系的作业牢靠、杰出的静态以及动态的功用要求,其功用如下:

1)准确的伺服操控功用

高精度、高速度、大功率是伺服体系的开展趋势,体系选用高速单片机作为中心操控器,对变频器进行操控,使伺服体系的操控到达更高的精度。

2)通讯功用

单片机与上位机之间有必要确保通讯的正常与正确,单片机将接纳到来自上位机的操控指令与采样到的反响信号比较较得到偏移操控量,只需得到相应的偏移量,单片机才对变频器输出相应操控信号。

3)反响量准确收集功用

反响量收集的准确度直接联系到操控精度,体系选用变M/T办法对伺服电机进行转速采样,采样精度较M法、T法愈加准确,然后确保了愈加准确的操控。

2体系硬件规划

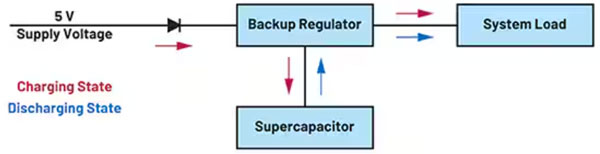

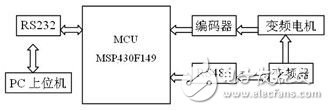

体系以单片机MSP430($2.0250)F149为中心操控器[2],集成变频器、变频电机、采样编码器以及PC上位机组成。其体系原理框图如图1所示。

图1 体系框图

其操控进程为:单片机MSP430($2.0250)F149操控和谐体系各功用模块作业;PC上位机经过串口UART0将操控信号传输给MSP430($2.0250)F149,单片机经过对反响信号采样后进行处理,将处理后的数据与来自上位机的操控信号彼此比较,得到差错量,再将差错量经过相应的运算得到伺服体系操控量;MSP430($2.0250)F149将得到操控量经过串口UART1直接转化成RS485($49.9800)信号输出至变频器,变频器依据接纳到的操控信号发生变频变压的电源信号以驱动电机完结希望动作;一同上位机经过MSP430($2.0250)F149的串口UART0获取变频电机的速度、体系参数等构成打印报表,为操作人员杰出人机操作界面。

2.1单片机单元

MSP430($2.0250)F149是变频沟通伺服体系的中心操控器,完结体系操控信号与丈量信号的传递及杂乱的操控决议计划,和谐各模块进行作业,操作操控指令的接纳与辨认。此单片机是一种超低功耗微控器,选用16位的体系结构,16位的CPU集成寄存器和常数发生器,完结了最大化的代码功率。包含2个内置16 位的守时器、一个快速12位A/D转化器,两个通用串行同步异步通讯接口和48个I/O端口,片内包含60KFLASHROM和2KBRAM。本规划是实时操控体系,需对数据进行实时收集和传输。MSP430($2.0250)F149中60KFLASH存储器可满意体系程序对烧录存储空间的需求,内部数据RAM(2K)确保了数据实时收集、处理和传输,48个数字外设端口便利地完结了与外围器材的数据传输与操控,16位的体系结构确保了体系能够完结杂乱的操控决议计划,而双串口UART则满意了操控器与上位机及变频器的实时通讯需求。

2.2光电编码器及变M/T测速MSP430($2.0250)F149内部完结

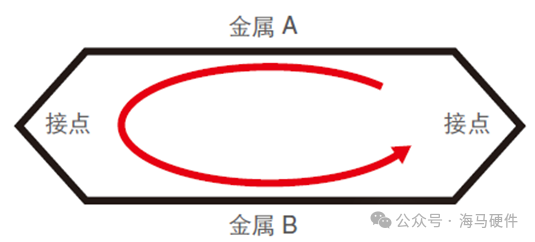

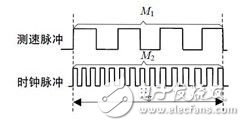

伺服体系的精度操控首要取决于电机转速信号的丈量精度,本体系选用增量式光电编码器作为电机转速为检测元件。比较常见的电编码器测速办法有M 法、T法和M/T法。M法是在规则时刻距离内,丈量光电编码器输出的脉冲数量来取得被测电机转速的速度值,合适高速丈量场合。T法丈量是丈量相邻两个脉冲距离时刻来确认被测电机的转速速度的办法,此办法在高速场合丈量时准确度性较差,因而一般只适用于低速丈量的场合。M/T法是经过一同丈量检测时刻和在此检测时刻内所发生的脉冲数来确认转速。在整个速度规划内有着较好的测速精度,但在低速时跟着频率的下降,需求较长的丈量时刻,无法满意伺服体系的快速动态呼应功用方针[2]。近年来变M/T测速办法逐步被运用,是指在测速进程中,不只检测光电编码器脉冲M1和高频时钟脉冲M2随电机转速不同而改动,并且检测时刻Tg也在改动,它一直等于光电编码器M1个脉冲周期之和(测速原理如图2所示)。Tg的巨细由高频时钟脉冲M2计取,则电机速度计可由以下公式确认 [3]。

式中:M1为预置脉冲数;M2为高频时钟脉冲数;fc为高频时钟频率;λ为光电编码器倍频系数;P为光电编码器线数。

图2 变M/T法测速原理

在电机低速作业时变M/T法的检测时刻Tg明显比M/T法检测时刻要短,由此可见用变M/T法转速丈量能够满意操控体系对转速丈量的精度及实时性的要求。

运用MSP430($2.0250)F149内部守时器A和B能够完结对电机转速的变M/T法的丈量,能够简化外围电路的规划,减小了体系功耗。守时器A对外部光电编码器脉冲进行计数,守时器B对体系内部高频时钟进行计数;守时器A作业于16位计数办法,将丈量值M1装入守时器A的寄存器内,在守时器A计数到达 M1个脉冲时,守时器发生中止,程序读取守时器B的计数值M2,因为M1已知依据式(1)可快速而准确核算出电机转速。

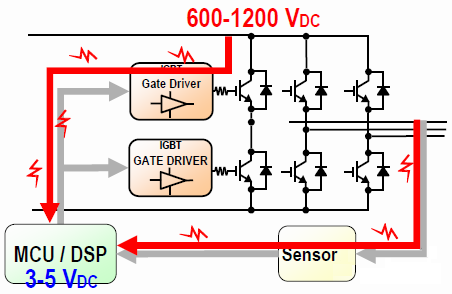

2.3变频器

变频器是整个伺服体系的首要履行元件。其作业原理是:在主电路中选用交直交改换办法将220V、50Hz的沟通电经过整流器变成滑润直流,然后经过半导体IGBT组成的三相逆变器,将直流电变成可变电压、可变频率的沟通电。其变频操控办法首要有V/F操控、空间矢量操控(VC)及直接转矩操控(DTC)办法。V/F变频操控办法在低速时因定子电阻和逆变器死区效应以及变频器低压导致的转矩受定子电阻压降影响较大等原因而使体系功用下降、安稳性变差,然后只适用于转速改动规划小机械特性要求不高的场合。空间矢量操控(VC)办法因为在实践运用中转子磁链难以准确观测,体系特性受电动机参数的影响较大导致实践的操控作用难以到达抱负水平。而直接转矩操控(DTC)则摒弃了矢量操控中杂乱的解耦运算,直接在定子坐标系下剖析沟通电动机的数学模型来操控电动机的磁链和转矩,简化了主电路、进步了体系的牢靠性,然后适用于转速和负载改动规划较大的场合[4-5]。

综上,本伺服体系选用台达VFD-V型高频变频器。其内含PID反响操控及V/F、向量操控和转矩操控等多种操控办法(体系选用转矩操控办法),并且零速转矩可达150%以上,确保了体系具有杰出的静态功用。

3体系软件规划

为便利体系保护与晋级,体系软件规划选用模块化程序结构,首要有主程序、电机伺服中止服务程序、测速服务子程序等组成。

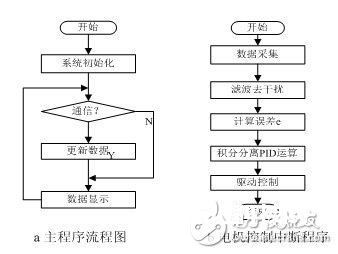

3.1主程序

主程序在完结体系初始化后,进入上位机通讯查询及显现子程序循环,等候中止的发生,电机速度收集选用守时中止办法来完结。主程序流程图如图3a所示。

3.2电动机伺服中止程序

变频电机伺服中止程序由MSP430($2.0250)F149内部守时器A完结中止并且履行,电机操控中止程序流程图如图3b所示。

图3 程序流程图

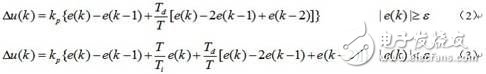

3.3数字PID调度器规划

在数字PID调度操控体系中,参加积分校对后,体系会发生过大超调,这是伺服体系所不答应的[6-7]。为削减超调对操控体系动态功用的影响,需求在电机伺服进程中的发动、泊车或大起伏违背给守时选用积别离离PID操控算法,只加份额、微分运算撤销积分校对。而当被操控量挨近给定值时,才运用积分校对以消除静态差错。为削减超调量,进步体系的稳态操控精度,使体系具有较高的操控质量本伺服体系引进积别离离PID操控算法。详细算法完结如下:

(1)依据实践状况,设定阀值&epsilon($164.9500);》0。

(2)当 时,采PD操控,避免体系过大超调,一同使体系有较快呼应速度。

时,采PD操控,避免体系过大超调,一同使体系有较快呼应速度。

(3)当 时,选用PID操控,可确保伺服操控的精度。

时,选用PID操控,可确保伺服操控的精度。

操控算法公式:

4 完毕语

本文规划的沟通变频伺服体系将新一代高速单片机MSP430($2.0250)F149与台达转矩操控变频器VFD-V型相结合,依据上位机通讯办法进行操控,进步了体系的可控功用及安稳性,以单片机替代了传统的PLC操控,并与上位机联动进行体系参数调度,完结了杰出的人机人机交互渠道,一同下降了体系的开发本钱以及周期,并在实践运用中取得杰出的操控精度及牢靠功用,为伺服体系规划开发供给了更好的体系解决计划。

用可编程模仿器材完结直流伺服电机的速度操控

1 引 言

直流伺服电机具有呼应快、低速平稳性好、调速规划宽等特色,因而常常用于完结精细调速和方位操控的随动体系中,在工业、国防和民用等范畴内得到广泛运用,特别是在火炮安稳体系、舰载渠道、雷达天线、机器人操控等场合。尽管沟通伺服电机的开展适当敏捷,但在这些范畴内还难以替代直流伺服电机。

传统的直流调速体系包含2个反响环路,即速度环和电流环,选用测速机、电流传感器(霍尔器材)及模仿电子线路完结速度的闭环操控。现代数字直流伺服操控则选用高速数字信号处理器(DSP),直接对速度和电流信号进行采样,经过软件完结数字比较、数字调度运算(数字滤波)、数字脉宽调制等各种功用,然后完结对速度的准确操控。二者比较,模仿调速体系结构简略、本钱低、牢靠性高,但调试较杂乱,因为其电路参数的修正往往需求硬件上的改动;而数字调速体系结构杂乱、本钱高,但是调速精度很高、调试进程也较简略,调速体系的功用能够由软件进行操控。

本文介绍一种办法,介于模仿调速及数字调速二者之间,即选用可编程模仿器材(ispPAC10)完结模仿调速体系,体系的电路参数能够经过软件进行调整,并且能够对树立的体系模型进行仿真。选用这种办法对原有的直流调速器一种CCD相机的主动变焦体系进行改善,取得了很好的作用。

2 模仿直流调速体系的组成和作业原理

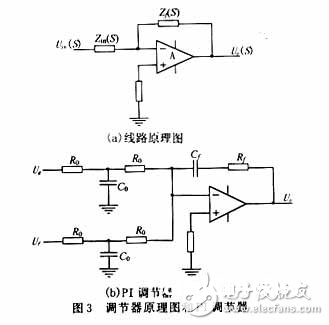

模仿调速体系一般是由2个闭环构成的,既速度闭环和电流闭环,为使二者能够彼此和谐、发挥作用,在体系中设置了2个调度器,别离调度转速和电流。2个反响闭环在结构上选用一环套一环的嵌套结构,这便是所谓的双闭环调速体系,他具有动态呼应快、抗搅扰才能强等长处,因而得到广泛地运用。图1是体系的结构框图,其间ASR,ACR别离是速度和电流调度器,一般是由模仿运放构成PI或PID电路;信号调度首要是对反响信号进行滤波、扩大。考虑到直流电机的数学模型,模仿调速体系动态传递函数联系如图2所示。

以速度调度器ASR为例,其线路原理如图3(a)所示,其间Zin(S)标明输入网络的复数阻抗,Zf(S)标明反响网络的复数阻抗。

这样:

即调度器的传递函数等于反响网络与输入网络复数阻抗之比。所以,改动Zf(S)和Zin(S),就能够取得所需求的传递函数,以满意体系动态校对的需求。图3(b)所示的PI调度器,其动态结构如图4所示。

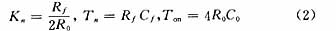

其间:

在模仿调速体系的调试进程中,因电机的参数或负载的机械特性与理论值有较大差异,往往需求频频替换R,C等元件来改动电路参数,以取得预期的动态功用方针,这样做起来十分费事,假如选用可编程模仿器材构成调度器电路,体系参数如增益、带宽乃至电路结构都能够经过软件进行修正,调试起来就十分便利了。下面以图3所示PI调度器为例,阐明怎么运用可编程模仿器材—ispQAC10完结模仿调度器电路。

3 完结办法

3.1 ispPAC10简介

ispPAC10是Lattice公司出产的一种在体系可编程模仿器材,选用非易失性E2CMOS工艺,其内部的模仿部件块“PACblocks”无需外接电阻、电容等元件,便可替代传统的模仿电路,如运算扩大器、滤波器等;经过软件编程,可完结电路的规划和修正,极大地缩短了开发、调试周期,具有很高的功用价格比。Lattice公司为开发ispPAC10而供给的集成软件包PACDesigner功用强壮、易学易用,能够在网上下载。 ispPAC10内部包含4个模仿部件块—内部结构如图5所示。

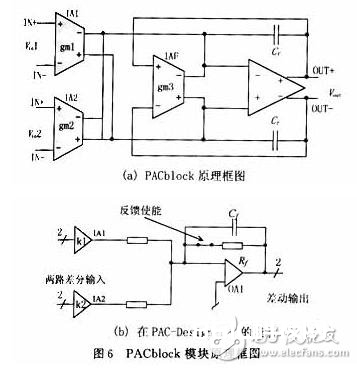

PACblock电路原理图如图6(a)所示,图6(b)是PAC-Designer软件包中PACblock的标明。

其传递函数联系如下:

这样,式(3)还能够写成如下办法:

经过式(4)、式(5)以及图6(b),能够看出PACblock模块具有份额、求和、积分、滤波等根本运算功用,而1片ispPAC10包含4个PACblock模块,每个模块都有2组差动输入、1路差动输出。

将这4部分适当地衔接,便可构成较杂乱的模仿电路。

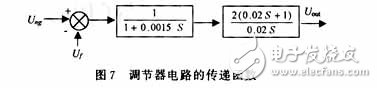

3.2 ispPAC10完结调度器电路

以图(3)所示详细电路为例,设R0=10 kΩ,C0=0.15μF,Rf=40 kΩ,Cf=0.5μF,其传递函数如图7所示。

为了用ispPAC10完结上述结构,需将其变成图8所示的办法。

现在能够用ispPAC10直接完结上述调度器,详细电路如图9所示,其间运放的增益、%&&&&&%的取值是经过软件PAC-Designer设定的。

4 结 语

用可编程模仿器材能够很便利地规划、完结模仿电路。用他规划模仿调速电路,电路的参数、结构都能够经过软件进行调整,使调试进程变得十分简略。需求留意的是这一类器材作业电压一般不超越5 V,ispPAC10作业电压为+5 V,因而输入信号不能太大,现在还只能用于小信号模仿电路中,尽管如此,其开展前景依然十分诱人。

依据DSP的无刷直流电机伺服体系规划

导言

无刷直流电机(简称BLDCM)是一种用电子换向器替代机械电刷和机械换向器的新式直流电动机,具有结构简略,调速性好,功率高级长处,现在现已得到广泛运用。TMS320F2812($18.5250)数字信号处理器是TI公司最新推出的32位定点DSP操控器,器材上集成了多种先进的外设,具有灵敏牢靠的操控和通讯模块,彻底能够完结电机体系的操控和通讯功用,为电机伺服体系的完结供给了杰出的渠道。本文规划了以高功用TMS-320F2812DSP 芯片为中心的无刷直流电机伺服操控体系。

1 伺服操控体系硬件构成及其作业原理

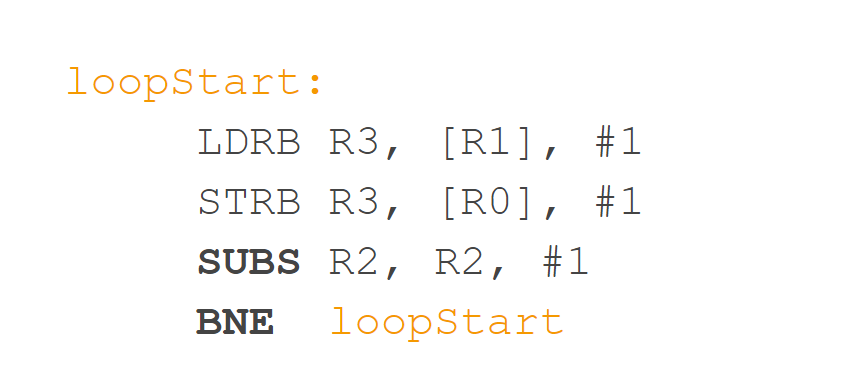

体系硬件框图如图1所示。

1.1 操控电路

操控电路是以F2812为中心,别的还包含方位编码、数据收集、数据通讯等功用模块和部分外围电路及数据接口,其首要功用是完结对被控方针方位信息的收集和处理,速度反响信息的接纳和处理,方位、速度的闭环操控。F2812片内具有12位的AD转化器,但为进步伺服体系运动的精度,在DSP外围扩展了两片 6路16位的AD转化芯片,用来收集反响信号以及输入的运动指令信号。

体系规划一同选用DSP和CPLD以进步电路的可行性。DSP所起到的作用首要是依据反响的方位,速度信号,结合电机的运动方向和运动速度,运用 F2812片上的电机操控专用外设EVA,经过数字I/O口输出1路与电机运动相对应的PWM波。CPLD依据输入的PWM信号,操控信号和数字信号组成的换相时序信息输出对应巨细和对应时序的相电压,然后驱动电机做相应的运动。

1.2 信号收集以及调度电路

该电路对各种传感器信号及电流电压信号进行收集并处理。包含采样的电流电压反响信号,给定的操控信号等模仿量信号,以及霍尔传感器的输出等开关量信号,经调度电路处理后,使其幅值及电平能够满意DSP操控器的要求。

本体系运用AD7656($15.3360)对收集来的模仿信号进行模数转化。F2812的GPIOA0口与74ACl6373的使能端相连,用于使能锁存器,GPIOAl与 CONVSTX相连,用来发动6路A/D的一同转化。GPIOA2衔接BUSY信号,AD7656($15.3360)转化完毕后,BUSY信号变低,DSP以查询办法接纳 AD数据。74ACl6373用于锁存AD转化后的16位数据,74LSl38用于将DSP地址线译码与AD7656($15.3360)的片选信号相连。

1.3 驱动电路

电机的驱动电路由驱动芯片IR2130($5.6212)和三相全逆变电路构成。功率驱动电路选用+15 V供电,驱动芯片IR2130($5.6212)内置了2.5 μs的死区时刻,避免一致桥臂的上下两个MOSFET一同导通。当体系呈现欠压,过流时,IR2130($5.6212)发动内置的保护电路锁住后边的PWM输出,保护体系电路。IR2-130的输入信号是由CPLD解算而得的6路PWM波,经过光耦阻隔后送入IR2130($5.6212),输出信号送MOSFET驱动无刷直流电机。在三相逆变电路中,六个功率器材起绕组开关作用,选用两两通电,三相六状况办法,每一个瞬间有两个功率管导通,每隔1/6周期(60°电视点)换相一次,每次换相一个功率管,每个功率管一次导通120°电视点。

2 伺服体系的操控战略

本体系是经过电流、速度、方位三闭环结构完结体系操控的,其间电流环和速度环是内环,方位环是外环。

图2是无刷直流电机操控体系框图,在体系中设置了速度PI调度器和电流PI调度器,别离调度电机的转速和电流,两者之间是串级衔接。给定的方位信号U与反响的方位信号position经过方位PID调度后得到速度的参阅值SDref。依据两次捕获的时刻能够核算出电机作业的速度speed,此速度作为速度参阅值的反响量,经过速度PI调度后能够得到参阅电流Iref,经过电流检测电路能够得到电流的反响量I,再经过电流PI调度,最终得到的调度量用来操控 PWM的占空比,即把速度调度器的输出作为电流调度器的输入,再以电流调度器的输出去操控PWM设备。

2.1 电流环操控

电流环是经过电流反响操控使电机电枢电流线性受控,可到达电机输出力矩的线性操控,并使其动态规划呼应快,安全性进步。

在实践运用中,为加速体系呼应速度,减轻DSP担负,选用模仿完结办法。将电阻串联在电枢回路上,一同起到一个功率改换电路的过电流保护作用。经过电流反响操控使电机电枢电流线性受控,可到达电机输出力矩的线性操控,并使其动态规划呼应快,安全性进步。

电流环规划中,电流调度器选用PI调度器;限幅器能够和电流调度器做在一同,限幅值由PWM功放输入规划确认;PWM功放选用专用%&&&&&%;滤波保护网络选用LC网络进步EMC水平,二极管网络保护PWM功放选;电流调度器选用PI调度器;采样电阻选用O.1Ω,假如所选PWM功放具有电流丈量端子,也能够直接读出电机电流值。

图3为电流环操控框图,R-电机电枢电阻,Tm-电机时常数。Ks-功率扩大器电压扩大系数。电流环规划的参数:PI调度器,一阶无静差;输出最大电流≥0.63 A,反响系数为15.873;带宽≥30 Hz;τi选为电机等效时常数。

2.2 速度环操控

速度环是方位环的重要内环路,速度闭环可改善操控方针的线性度,进步速度操控精度,改善电网电压等对电机转速的影响,进步抗搅扰才能,改善体系功用。

转子旋转一周的时刻内,霍尔传感器输出3路180°的交叠信号,电动机每滚动60°就有一次换相,只需检测两次换相的时刻距离就能核算出电机的速度。

2.3 方位环操控

方位环是经过安装在电机转轴上的电位器完结闭环的操控环路,方位环路的操控方针是电流环和传动安排。由电位器测得的电压信号经过信号解谐和AD转化得到方位反响信号。因为方位环具有很大的不确认性,加之被控方针的非线性以及体系参数的时变性等,为了减小电机在作业进程中积分校对对体系动态功用的影响,本体系对方位环选用积别离离的PID算法。如图4所示,积别离离法是在差错量较大时,不进行积分,直至差错到达必定值之后,才在操控量的核算中参加积分累积。算法为:

3 体系软件完结

伺服操控体系的软件选用模块化规划,使软件安排灵敏有序,便于调整、修正和移植。DSP程序首要由主程序,信号收集与输出程序,PID 算法程序,串口通讯程序,滤波程序等组成。主程序首要是DSP的初始化,包含设置体系时钟、守时器、体系状况寄存器、设置IO端口。然后初始化中止设置,确认体系所需求用到的中止类别及中止子程序,再设置事情办理器,发生PWM波。图5为积别离离的PID程序流程图,用积别离离的改善算法作用较好,程序简略。

4 完毕语

本文规划了一种依据TMS320F2812($18.5250)DSP的无刷直流电机伺服操控体系,选用积别离离的PID操控算法,依据差错,对不同状况进行不同的PID操控,并对体系的硬件规划以及操控算法进行了研讨。试验成果标明,体系呼应快,功用安稳,能较好的满意伺服体系的操控功用要求。

依据DSP的高精度伺服方位环规划计划

机床是配备制造业的母机,也是配备制造业的引擎。我国“十一五”开展规划明确规则:国产数控机床国内市场占有率要到达60%,高端产品与国际先进水平的距离缩小到5年以内。

作为数控机床的重要功用部件,永磁同步电机伺服驱动设备是数控机床向高速度、高精度、高功率跨进的要害根底技能之一。跟着新的微处理器、电力电子技能和传感器技能在伺服驱动设备的运用,伺服驱动器的功用取得极大的进步。如日本的安川公司运用新的微处理器,以及经过扩大新的操控算法,速度频率呼应进步到了1.6kHz,具有主动测定机械特性,设置所需求的伺服增益功用,完结了“在线主动调整功用”;发那科公司的新一代驱动器则选用了1600万/转的高分辨率的编码器,高精度电流检测,完结了高速、高精度的伺服HRV(高呼应向量)操控算法,伺服电机的最大操控电流削减50%,并削减电机发热17%,使得伺服驱动设备能够取得更高的刚性和过载才能。国内涵高功用伺服驱动技能方面,与国外名牌企业仍存在较大的距离,已成为限制我国开展中高档数控体系工业的 “瓶颈”问题。

针对旧产品的信号处理时刻长,电流与方位信号检测精度低的缺乏,本体系以TMS320F2812($18.5250) DSP为操控器,缩短了信号处理时刻且进步电流采样精度;方位检测用多摩川的TS5667N120 17位肯定式编码器以进步了方位检测精度。体系在数控加工中心的运用中,具有定位无超调、高刚性、高速度安稳性,到达了规划方针,能够满意微米级加工精度的要求。

体系硬件规划

体系硬件以 TMS320F2812($18.5250)DSP操控器、三菱公司的IPM功率模块、多摩川公司的TS5667N120 17位肯定式编码器为首要功用部件,硬件体系框图如图1所示。

图1中TMS320F2812($18.5250) DSP为操控中心,接纳来自CNC、编码器接口、电流检测模块和毛病信号处理模块的信息,完结对永磁同步电机操控和毛病处理。光电阻隔模块作为电子电路与功率主电路的接口,将DSP宣布的SVPWM信号送入IPM模块,完结DC/AC逆变,驱动电动机旋转。编码器接口将肯定式编码器所记载的永磁同步电动机的磁极方位、电动机转向和编码器报警等信息送往DSP,一同将永磁同步电动机的方位信息送往CNC。电机相电流经电流检测模块量测、滤波、起伏改换、零位偏移、限幅,转化为0~3V的电压信号送入DSP的A/D引脚。功率主电路的过压、欠压、短路、电源掉电和IPM毛病等信号经毛病检测模块检测与处理后,送入DSP的I/O端口。键盘与显现模块是操控器的人机接口,用以完结操控参数的输入,作业状况与作业参数显现。存储器模块用以存储操控参数与体系毛病信息。

体系软件规划

按使命区分,体系软件由使命与使命办理模块构成,使命办理模块对人机接口、操控算法、加减速操控、毛病处理等四个使命进行调度办理。操控算法首要包含:调度器操控算法、矢量操控算法和数字滤波器算法等。

依照结构化程序规划办法,遵从“功用独立”的准则,将体系软件区分为主程序模块和矢量操控程序模块两大部分,各部分又区分为若干子模块,以利于软件规划、调试、修正和保护。矢量操控软件规划选用典型的前后台办法,以主程序作为后台使命,中止服务程序作为前台使命。依据矢量操控算法的特色,中止服务程序只处理实时性高的PWM操控子程序,把体系的一些丈量、键盘处理和显现等一系列实时性不高的使命放到后台使命。

主程序是软件的主体结构,其作业进程是:体系上电复位后,顺次对片内外设进行初始化、从E2PROM中读出操控参数、LED显现初始信息。初始化完结后,主程序循环履行LED显现、键盘处理和参数核算与保存。

PWM中止服务。在PWM中止到来时,首要读取编码信号,进行视点和速度核算,接着进行A/D采样并履行clark和park改换,然后进行PI调度、反park改换,最终进入空间矢量模块,发生PWM信号。

操控器算法

体系选用三环操控结构,电流环、速度环选用PI操控,方位环选用份额加前馈补偿操控。

PID操控算法

PID操控算法是操控中最常用的算法,关于大多数的操控方针选用PID操控均能到达满意的作用。为避免PID调度器呈现过饱满,体系选用带退饱满的PID操控器,如图2所示。

离散PID操控算法如下:

式中, 为饱满前的输出,KP为PID操控的份额增益,Ti为PID操控的积分时刻常数,Td为PID操控的微分时刻常数,Kc为退饱满时刻常数。

为饱满前的输出,KP为PID操控的份额增益,Ti为PID操控的积分时刻常数,Td为PID操控的微分时刻常数,Kc为退饱满时刻常数。

方位操控器的操控算法

方位操控器选用份额加前馈操控结构,如图3所示,其间Gm为电机的传递函数,Gspd为速度环的传递函数,Gpos为方位环的传递函数,Fpos为方位前馈操控器传递函数。

体系的传递函数为:

当Fpos(s)=1/(Gspd(s)Gm(s))时,H(s)=1,则可使输出彻底复现输入信号,且体系的暂态和稳态差错都为零。其间当速度调度器选用PI操控时,在方位环的截止频率远小于速度环的截止频率时,速度环可等效为一个惯性环节,电机可等效为一个积分环节,所以Fpos(s)能够当作加速度前馈和速度前馈两部分[5],其间:方位前馈中加速度项差分方程:

式中R(k)为第K个采样周期中的方位给定信号;Yaf为第K个采样周期中加速度信号的输出,Kaf为加速度前馈份额系数。

方位前馈中速度项差分方程:

式中R(k)为第K个采样周期中的方位给定信号;Yaf为第K个采样周期中速度信号的输出,Ksf为速度前馈份额系数。

相应的方位环P的差分方程:

式中R(k)为第K个采样周期中的方位给定信号;C(k)为第K个采样周期中的方位反响信号,Ye为第K个采样周期中方位环信号的输出,Kc为方位环份额系数。

肯定式编码器通讯程序

肯定式编码器与DSP的接口选用CPLD作为接口芯片。CPLD的程序选用VHDL言语编写,程序结构如图4所示。此电路完结串行输入数据到并行输出数据的转化,以及并行输入数据到串行输出数据的转化。

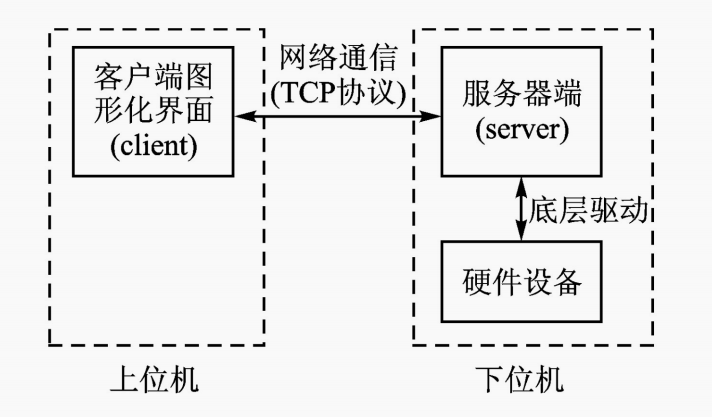

图4中,模块DIV为时钟分频器,TX模块接纳来自微处理器接口模块MP的8位并行数据,并经过端口DOUT将数据串行输出到RS-485($14.5000)端口。反过来,RX模块接纳串行数据输入,并以8位并行格局发送至MP模块,MP模块一同将接纳到的方位信号转成脉冲办法输出,完结与CNC的衔接。

试验成果剖析

本规划,运用虚拟仪器技能规划出试验测验渠道,记载试验测验成果。虚拟测验渠道装备如下:软件NI LabVIEW 8.0,硬件NI M系列多功用数据收集卡PCI-6251,16、NI 计数器/守时器PCI-6602。

图5给出了加工进程中的速度波形。图5标明,体系的加、减速时刻小于200ms($1.2528);无方位超调;安稳时,速度动摇小于0.1转。速度频率呼应:大于 300Hz;速度动摇率:小于±0.01%(负载0~100%)、0(电源±10%);调速规划:0.1rpm~3000rpm;反转定位精度:1个脉冲。

图6给出了驱动器配国产某品牌加工中心的机械加工成果。试验测验数据:上外表外表粗糙度Ra1.6μm;旁边面(即丈量面)的粗糙度Ra3.2μm。

结语

针对数控机床进给操控,选用磁场定向操控与前馈补偿操控,以 TMS320F2812($18.5250)DSP 操控器、IPM功率模块、TS5667N120 17位肯定式编码器为首要功用部件,规划出的永磁同步电机伺服驱动操控器,在数控加工中心的运用中,具有定位无超调、高刚性、高速度安稳性,到达了规划方针,能够满意微米级加工精度的要求。

依据DSP的安稳渠道伺服体系的规划研讨

在伺服电机和伺服驱动器组成的高功用安稳渠道伺服体系中,需求实时地取得伺服电机的转角和转速信息,高速高精度的传感器以及相应的外围电路规划是必不可少的。因为单片机本身资源的局限性,难以满意现在伺服体系高精度、高运算率以及快速实时性的要求。在安稳渠道伺服操控体系中,DSP现已逐步替代单片机,成为干流芯片。本规划选用TI公司的32 bit浮点型DSP芯片TMS320F28335($18.5250),其作业时钟频率高达150 MHz,具有强壮的运算才能,能够实时地完结杂乱的操控算法。片内集成了丰厚的电机操控外围部件和电路,简化了操控电路的硬件规划,进步了体系的牢靠性。

本研讨选用DSP的新式开发板ICETEK-F28335-A,合作运用其间的EQEP模块和光电编码器规划了丈量伺服电机转速的解决计划,一同运用该开发板上的数模转化(D/A)模块,经过电压转化扩大完结对伺服电机转速的操控,完结了对安稳渠道伺服电机操控的闭环体系。实践标明,该体系有功耗低、本钱低和结构简略的长处,一同具有高精度、高分辨率以及快速实时性的特色,使安稳渠道伺服体系到达了较好的操控作用。

1 安稳渠道的伺服体系结构

安稳渠道运用的首要技能是伺服操控技能,本体系完结了对松下伺服MINAS A系列伺服电机进行速度操控,其首要由松下伺服MINAS A系列的伺服驱动器、伺服电机、相应的光电编码器、TMS320F28335($18.5250)运动操控开发板、相应的%&&&&&%ETEK-5100USB仿真器以及完结闭环进程必需的外围电路组成。伺服体系的结构如图1所示。

安稳渠道的伺服体系完结速度闭环进程为:DSP操控器依据上位机给定的速度指令值减去速度反响值算出电机速度的差错值,经过驱动单元的数字滤波器(调度算法)发生电机速度的操控信号,即D/A模块发生模仿量电压,经过电平转化到能够对伺服电机进行操控的电压规划,然后完结对伺服电机的转速操控。其间,反响值是依据增量式光电编码器反响的正交脉冲信号,经过光耦阻隔、整形,将反响信号供给给TMS320F28335($18.5250)的eQEP模块。收集脉冲信号依据M/T计数办法核算出电机转速,反响给上位机,完结主动操控,然后使安稳渠道能够阻隔载体运动树立安稳基准面[1]。电源模块将开关电源供给的+5 V电压改换为+3.3 V为体系供电[2]。

2 伺服体系的硬件规划

2.1 TMS320F28335($18.5250)的eQEP模块

TMS320F28335($18.5250)的eQEP模块为增强型的正交解码模块,首要运用于运动操控体系中,它供给了编码器的直接接口,经过eQEP模块能够得到电机的方位、方向和速度信息。TMS320F28335($18.5250)中供给4个引脚信号经GPIO复用器进入到eQEP内部的正交解码模块, QDU(正交解码单元)对接纳到的编码器的正交脉冲信号进行方向和脉冲的解码,解码之后得到4倍频的方位脉冲信号和方向信号,送到方位计数器中进行脉冲计数。设置编码器操控寄存器QDECCTL为正交计数办法,调查状况寄存器QEPSTS中的正交方向标志位来调查旋转方向,顺时针时进行增计数,逆时针时进行减计数。通进程序读取该方位计数器QPOSCNT的值就能够得到电机实践方位信息,经过该方位信息就能够与给定方位信息进行闭环操控。此外,还能够经过 QCAP模块来核算电机的速度信息[3]。正交编码脉冲、守时器计数脉冲和计数方向时序逻辑如图2所示。

2.2 光电编码器和TMS320F28335($18.5250)的接口电路

伺服体系的编码器信号是从伺服驱动器上输出的差分信号,而DSP需求的是TTL信号,因而在收集前需求对编码器输出的信号OA+、OA-、OB+、 OB-、OZ+和OZ-进行转化,本体系运用AM26LS32($0.3125)芯片进行差分信号的接纳[4],接纳后的输出信号为A、B和Z 3路信号,其间A、B信号相位差为90°。光电编码器输出的信号经过光电阻隔、整形之后送到DSP eQEP模块的相应引脚,其接口电路如图3所示。其间,6N137($0.2160)是高速光耦芯片,完结数字信号和模仿信号的阻隔;74HC14($0.0625)是高速CMOS反相器,完结对输入脉冲信号的整形。图3只给出了光电编码器输出的OA+、OA-两路信号的光电阻隔和整形,光电阻隔和整形后的信号送到TMS320F28335($18.5250)外设引脚的EQEP1A、EQEP1B和EQEP1I,进行正交解码。

因为DSP开发板输出阻抗较大,有分压导致衰减损耗严峻,因而扩大电路前需加一个电压跟从器,起到阻抗匹配作用,然后使后级扩大电路能够更好地作业。

3 伺服体系的软件规划

体系的软件调试与开发均选用针对TMS320F28335($18.5250)的CCSV3.3版别。TI公司为用户供给的软件开发东西CCS(Code Composer Studio)供给了可视化窗口,将全部代码生成东西集成在一同,用户的全部开发进程都在CCS中进行,包含项目树立、源程序的修正、程序的编译和调试,此外,CCS还供给了实时操作体系DSP/BIOS,极大地便利了调试和开发。本体系的DSP程序首要分为主程序和中止服务程序两个模块。主程序模块 [10]首要完结各个功用模块的初始化、内存变量的界说和中止矢量的声明等作业。中止程序模块首要完结相关寄存器的设置、读取和锁存eQEP模块的脉冲计数、检测电路的反响以及操控算法的程序等作业,其软件流程如图6所示。

本文提出了安稳渠道伺服体系的规划,运用DSP芯片TMS320F28335($18.5250)的eQEP模块对光电编码器的脉冲信号进行解码和计数,求得伺服电机的视点和速度信息,然后与上位机给定值进行比较,经过调度算法使D/A模块发生电压信号对伺服电机进行速度操控。研讨标明,该规划具有较高的呼应速度、安稳精度和较强的抗负载扰动才能,充沛完结了安稳渠道的高精度操控。一同,该体系具有较强的鲁棒性和自适应才能,验证了该计划的有用性,并为不同操控范畴供给了高功用的数字解决计划。

一套高精度的沟通伺服定剪体系的规划计划

在卷筒流水线的板带出产企业中,如扎钢、铝铂、卷筒纸等,其裁切体系,许多企业根本上还在沿袭曾经的直流或沟通变频组成的闭环操控体系,其裁切精度虽能到达根本的要求,但往往不是很高,跟着社会的开展,出产企业精雕细镂,对进步本身的品牌形象也日显重要。鉴于此,本文介绍了一款高精度的沟通伺服定剪体系的规划计划。经历证,本计划所规划的这套体系,安稳性和精度都较以往有了大大的进步,在削减了丢失的一同还满意了客户对产品越来越高的要求。

1体系规划原理

图1:康尔达公司的沟通伺服定剪体系

假定要裁切的长度为S,主动辊的周长为L,主辊转过的圈数N(或许说视点),则S=LN,这是一个线性方程,也即S和N成正比,假定减带机齿轮的变比为 K,则可求出S和电机转过圈数X,S=L*X/K.此式阐明S和X仍为一个线性方程,为此要取得需求的长度S,只需操控住电机转过的圈数。在原体系中选用变频器、PLC、编码器和高速计数模块来组成操控体系,其间PLC给定值(长度对应的脉冲量)送入变频器驱动电机作业,电机作业又带动编码器旋转发生脉冲,反响回高速计数器送入PLC和原给定值比较,直到持平时中止电机的作业。实践运用中此体系尽管经过调整变频器的办法,引进榜首、二加减速时刻来削减电机的惯性,使电机在极慢速成爬行时泊车。但此体系的精度仍不或许很高。其缺陷:

(1)编码器和电机不同轴、不是一体;

(2)电机泊车要用抱闸来刹车,而抱闸的快慢和力气对精度都将发生影响。而运用沟通伺服体系后这两方面

2体系硬件规划

■操作台-由主令电器操控定尺体系的主动和手动,由8421编码的拨码开关供给所需求的裁切尺度。

■PLC-选用FX1N-40MT,该PLC具有本钱较低,且带有所需求的高速脉冲输出,一个PLC单元能一同输出2点100KHz脉冲,该PLC配备有 7条特别指令,包含零回来、肯定方位读出、肯定或相对驱动以及特别脉冲输出操控,抗搅扰才能也较强,且编程便利,运用面广,收购便利。

■伺服电机和驱动器-伺服电机选用松下伺服电机MDMA202A1G,此电机带有同轴高精度的旋转编码器,该编码器为增量式2500p/r,分辩率:10000($0.1000);驱动器选用松下MDDA203A1A和伺服电机组成的体系具有很好的操控功用,此体系安稳性好,设置好参数后不必再人工干预,牢靠性高,根本上不必保护,因而也不存在保护费用。

图2:操控体系硬件图

2操控体系软件

因选用的是三菱FX1N-40MT,用其顺便的FXGP/WIN软件进行梯形图言语编程,十分直观,易了解,整个程序简练,且与驱动器的通讯便利,只需较简略的接线便可完结。

图3:程序规划框图

图4:程序测验图

3运用沟通伺服的长处

■作业平稳,低速时也不会呈现振动;

■操控精度高,沟通伺服的操控精度由电机轴后端的旋转编码器确保;

■呼应速度快,加减速时刻均可在极短的时刻内完结;

■能恒力矩输出,不受转速的影响;

■具有较强的过载才能;

■沟通伺服驱动体系本身组成闭环,操控更牢靠。

4完毕语

本计划所规划的这套体系,安稳性和精度都较以往有了大大的进步,不只削减了丢失,并且还满意了客户更高的要求,经济效益明显。一同也为往后的推行积累了经历,再接下来的几年里我司相继更改了其他的流水线,较低的本钱取得了很好的作用。后来也在同行中得到了认同和推行,后来上的线全部都选用了该类似的体系,而摒弃了本来的变频夹送办法。

依据CAN总线的多伺服电机同步操控

导言

在印刷机械行业中,多电机的同步操控是一个十分重要的问题。因为印刷产品的特别工艺要求,尤其是关于多色印刷,为了确保印刷套印精度(一般≤0.05 mm),要求各个电机方位转差率很高(一般≤0.02%)。在传统的印刷机械中,以往大都选用以机械长轴作为动力源的同步操控计划,但机械长轴同步操控计划易呈现振动现象,各个机组相互搅扰,并且体系中有许多机械零件,不便利体系保护和运用。跟着机电一体化技能的开展,现场总线技能不断运用到各个范畴并得到了广泛的运用。本文针对机组式印刷机械的同步需求,提出了一种依据CAN现场总线的同步操控解决计划,并得以验证。

1无轴传动印刷机操控体系的同步需求

机组式卷筒印刷机一般由给纸机组、印刷机组、张力机组、加工机组和复卷机组等机组组成。在传统的有轴传动印刷机中,动力源由异步电机经过皮带轮带动一根机械长轴(约10~20 m),然后经过长轴带动各机组的齿轮、凸轮、连杆等传动元件,再经过传动元件带动设备的履行元件完结设备的输入、输出使命。

卷筒印刷机要求印刷速度为300 m/min,套印精度≤0.03 mm,为了满意套印精度,要求在各个机组定位精度≤0.03 mm.在印刷机印刷进程中,要求各机组轴与机械长轴坚持必定的同步运动联系,能否很好的完结各个机组轴的同步联系,将直接影响到印刷速度、套印精度等。其间,给纸机组、印刷机组要求与主轴滚动速度成必定的份额联系,张力机组依据不同的印刷速度调整张力系数,加工机组需求与主轴坚持凸轮运动联系,而复卷机组的运动规则,要求跟着纸卷直径的增大而减小。

咱们把机械长轴作为主轴(参阅轴),各印刷机组轴为从动轴,如图1,各从动轴与主轴要满意同步联系θ1=f1(θ),θ2=f2(θ),θ3=f3(θ)…,其间,θ为主轴方位转角,θ1、θ2、θ3…为从动轴方位转角。

图1主从轴同步联系

2同步操控体系规划

考虑到印刷机中同步运动联系杂乱,套印精度高、印刷机组点多、涣散,多操作子站,印刷出产线长等特色,选用全涣散、全数字、全敞开的现场总线操控体系FCS,总线的挑选选用CAN总线。

为了完结各个印刷机组的杂乱同步联系,将主操控器和各个电机的伺服驱动器都挂接到CAN总线上,构成以印刷机操控器为中心的CAN现场总线体系,如图2.

图2同步操控体系图

操控器和伺服驱动器都配有CAN总线操控器SJA1000($2.8080)和收发器PCA82C250($0.6186)的通讯适配卡,经过衔接在印刷机操控器上的CAN通讯适配卡,操控器能够便利、快速的与各伺服驱动器通讯,向各个伺服单元发送操控指令和方位给定指令,并实时取得各个伺服电机的状况信息,依照需求实时地对伺服参数进行修正,各个伺服单元也能够经过CAN总线及时的进行数据交换。各个伺服驱动器在取得自己的方位参阅指令后,严密的跟从方位指令。因为操控器的方位指令直接输入到各个伺服驱动器,因而每个伺服驱动器都取得同步运动操控指令,不受其他要素影响,即任一伺服单元都不受其他伺服单元的扰动影响。在这个体系中,操控器和各个伺服驱动器都作为一个网络节点,构成CAN操控网络。一同,因为选用现场总线操控体系,能够依据印刷规划,扩展网络节点个数。

3编码器和伺服电机的挑选

在大惯量负载印刷体系中,编码器和伺服体系的挑选尤为重要。以BF4250卷筒纸印刷机为例,其负载滚动惯量很大,其间柔印机组为0.13 kg?m2,胶印机组滚动惯量最大,为0.33 kg?m2.

因为体系定位精度要求≤0.03 mm,考虑到负载的大惯量性,把操控周期定为2 ms,要求方位环稳态差错为±1个脉冲。依据定位精度和稳态差错,能够折算出编码器线数为17000($0.0372)线,但是考虑到在实践印刷进程中,要不断调整不同机组的方位,假如编码器分辨率选17000($0.0372)线,在调整印辊时,因为机组滚动惯量很大,将会发生很大的角加速度,从而发生很大的转矩。例如关于胶印机组,调整角加速度超越700 rad/s2,调整转矩超越200 N?m,一般的电机无法满意要求。

归纳考虑,挑选编码器分辨率为40000($18.0000)线,这样在调整进程中,减小了电机的调整加速度,从而减小了调整转矩。例如在负载惯量最大的胶印机组中,调整角加速度为78.6 rad/s2,调整转矩为26 N?m,凯奇电气公司的90M系列伺服电机彻底能够满意要求。

4时钟同步机制

在分布式无轴传动同步操控体系中,需求各个印刷机组之间一致和谐地作业,所以各个机组有必要要有一致的时刻体系,以确保各个印刷机组和谐作业,完结印刷使命。

详细的时钟同步完结办法分为硬件时钟同步,同步报文授时同步和协议授时同步。

(1)硬件时钟同步。硬件时钟同步是指运用必定的硬件设备(如GPS接纳机、UTC接纳机、专用的时钟信号线路等)进行的部分时钟之间的同步,操作方针是核算机的硬件时钟。硬件同步能够取得很高的同步精度(一般为10-9秒至10-6秒)。

(2)同步报文授时同步。在每个通讯周期开端,主站以播送办法发送一次同步报文。例如在SERCOS协议数据传输层中,每个SERCOS的通讯周期开端都以主战发送的同步报文MST为标志。MST的数据域十分短,只占1个字节。MST报文的同步精度很高,假如用光缆做传输介质,同步精度可在4奇妙之内。

(3)协议授时同步。协议授时也叫软件授时,指运用网络将主时钟源,经过网络,发给其他的子体系,以到达整个体系的时刻同步性。经过核算从宣布主时钟信息到发送到方针节点承受该信息并发生中止之间的时刻差,能够得出推迟时刻。然后经过延时补偿来到达时刻同步。软件授时本钱低,可因为同步信息在网络上传输的推迟大且有很大的不确认性,所以授时精度低(一般为10-6秒到10-3秒)。

归纳考虑,本文的时钟同步计划选用的是硬件时钟同步,各节点依据体系中指定的主时钟来调整它们的时钟,详细完结办法是:增加硬件时钟同步信号线 CONCLK用来传输时刻同步信号,同步操控信号周期为2 ms,以同步信号的上升沿作为同步点。在操控器中设置同步信号发生器,并在各个驱动器内部设置同步承受单元。驱动器从站的同步承受单元检测到主战的 CONCLK上升沿后,各从站时钟一同清零。这样守时清零不只坚持了各从站时钟的一致性,一同也避免了同步差错的累计。为了进步模块同步信号的抗搅扰才能,选用平衡差分驱动办法传输同步信号。运用光耦阻隔,能够使主站和从站的信号互不搅扰。主、从站同步信号电路如图3.

图3主站、从站同步信号电路图

5上位机同步运动数据的发生

同步运动数据的发生使命放在到北京首科凯奇电气技能有限公司开发的软PLC-ComacPLC体系中。该公司的软PLC体系,硬件体系选用的是工业核算机渠道,操作体系选用的是微软推出的WinCE嵌入式操作体系。在此软PLC体系中,树立了快逻辑使命和慢逻辑使命,快逻辑用于对时刻要求高的场合,如紧急状况处理,高精度采样等状况,慢逻辑使命首要用于一般对时刻要求不高的场合。快逻辑使命是一个需求守时履行的使命(类似于中止服务程序),该使命有必要在一个体系采样周期内履行完结,慢逻辑使命是一个无限循环,它能够在几个体系采样周期内完结。快逻辑使命经过守时操控器8254来完结守时,守时周期为1毫秒。在履行进程中每一次采样周期都履行一次快逻辑使命,发生成同步运动数据。为了坚持各个从动轴相关于主轴的同步联系,树立运动参阅数据源来虚拟主轴运动状况。在每个体系采样周期中,依据虚拟主轴的运动状况,以及各个从动轴的同步运动要求,别离核算各个从动轴的方位信息,发生各个从动轴的同步运动数据,放入CAN操控器的发送行列等候发送,如图4.把运动数据发生和运算使命放在快逻辑使命中,确保发生运动数据的实时性。

图4同步运动数据的发生

6同步接口技能协议

本体系总线波特率设为1 Mbps,位传输时刻τbit为1×10-6秒。每个数据帧由8个字节组成,发送报文数据帧长度固定为131位(29位标识符),反响报文长度为99位。数据帧传送时刻Cm=131μs.把同步操控信号线CONCLK,作为同步周期信号线和报文的基准信号线。同步操控信号周期为2 ms,高电平有用,信号电平宽度为10.正常通讯时,一个操控周期内CAN网络能够传送16个同步数据报文。操控器在CONCLK上跳沿之后50μs内宣布指令报文,驱动器在承受到指令报文后100微秒内宣布反响报文。指令报文内容包含方位指令值、逻辑接口信号输入,其间方位指令占用4个字节(32位),逻辑接口信号输入占用一个字节。逻辑接口信号输入包含驱动器使能、复位等指令。在反响报文中,包含伺服作业状况信息和毛病信息,通讯时序如图5.

图5通讯时序图

7完毕语

本文针对传统的机械长轴印刷机同步操控体系,提出了以操控器为中心的现场总线操控体系,以CAN现场总线完结在操控器和伺服之间的通讯。此计划不只克服了传统机械长轴操控计划的各种机械元件带来的缺陷,并且还具有同步功用好、各伺服单元不相互搅扰、操控精度高、保护便利等长处。

这种办法完结同步的特色在于运用了CAN总线牢靠性高、传输时刻短、抗搅扰才能强,和数字伺服的方位精度高、全闭环的长处。

——————————

机器视觉技能资料汇总——让机器视觉产品规划练就慧眼神通!