1 概述

安川电机公司自1974 年对电动机操控用的晶体管变频器完成产品化以来,一向推进着电力电子技能与微电子技能的发展,为变频器驱动范畴供给了装备最新技能的先进产品。近年来,由于环保方针的要求,又相继开发了各项使用中的操控新技能,即在变频器小型化技能中进步功率器材的功率密度;以及进一步的消减变频器固有的电磁搅扰等。使用这些重要的根本技能,旨在完成新一代的变频驱动。

跟着变频器用处的扩展,各项使用所要求的功能也多种多样,特别是近年来机械设备的小型轻量化及节能需求的不断添加,同步电动机的可变速驱动技能也日益遭到注重。与此相应,电动机操控功能的改进,巩固耐用性的进步,高精度化、功率改换功率改进、功率密度的进步,以及电磁环境的和谐等,都是需求长时刻专注研讨的要点技能。

本文论述最新的无速度传感器操控技能和同步电动机操控技能,并介绍了往后即将使用的下一代功率器材与环境和谐技能的开发意向。

2 电动机操控技能

近年来开发的电动机操控技能,既能完成无速度传感器的高操控功能,又能满意巩固耐用的牢靠性要求。下面将介绍高牢靠性的无速度传感器矢量操控,改进变频器速度操控功能的混合式无传感器操控,以及巩固牢靠性与无传感器的同步电动机操控等重要技能。

2.1 感应电动机的无速度传感器矢量操控

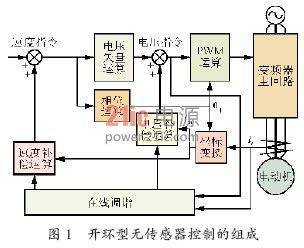

为完成高精度化的通用变频器可变速操控,在不能设置速度传感器的环境下完成速度操控,活跃开发研发了无速度传感器的矢量操控。包含:由V/f操控发展起来的速度补偿型,无传感器操控(以下简称开环型)和由磁场定向操控发展起来的速度推定值反应型无传感器操控(以下简称闭环型)等。

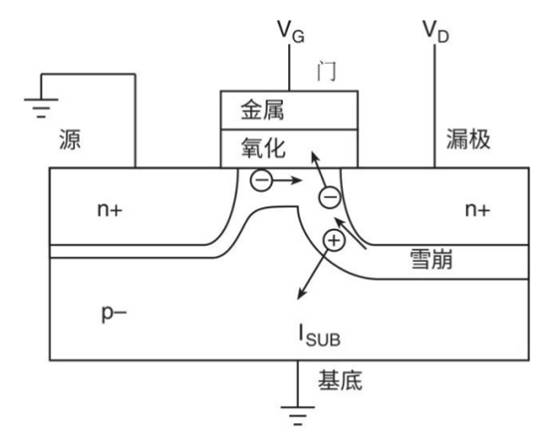

开环型无传感器操控是经过电压指令,直接的操控电流,并坚持磁通稳定的矢量操控,其组成结构如图1所示。与V/f 操控的不同点是,藉助矢量的电压补偿运算和速度补偿运算,能对所希望的电压、电流进行调控。各种补偿运算所需的电动

机电气常数,可在线(on-line turning)主动设定,并能依据参数的改变进行巩固耐用性操控。这种操控适合于风机、水泵等大范围的工业机械使用。

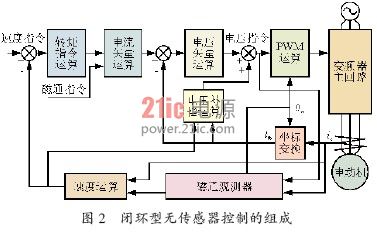

闭环型无传感器操控方框图如图2 所示,是能独立操控发生电动机磁通的励磁电流和发生转矩的转矩电流的(一种)高功能矢量操控。藉助磁通观测器,推定分配电流所需的磁通方位,并一起进行速度运算。将运算的速度经过反应操控往后,则可适用于与带传感器有相同高功能要求的使用场合。

2.2 感应电动机的混合式无传感器操控

闭环型无传感器操控,是在额外值1:200的速度操控范围内完成150%以上的高转矩驱动操控。

但在驱动频率为零的区间,难于推定速度。为处理这一课题,选用了高频率堆叠法的无传感器操控。

而将高频电压堆叠于指令电压时,又存在铁损和电流脉动增大的问题。因而,图3 的方框图结构,是在极低速的驱动时所适用的高频堆叠法。而在一般的速度范围内则选用带观测器的混合式无传感器操控,以替代闭环型无传感器操控。由于这一结构中,观测器又起到了滤波器的作用,故能减小速度及相位推定的高频纹波成分。

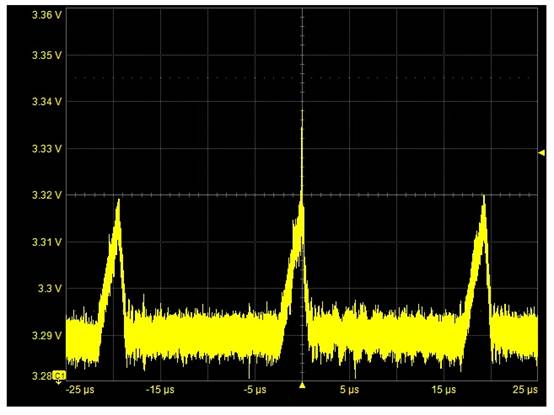

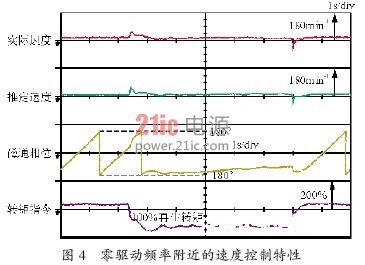

图4 为在极低速时,施加100%脉动的再生转矩场合下的呼应特性。由图可见,推定速度盯梢于因负荷改变所导致的实践速度改变。并且,即便在零频率邻近本来操控不稳定的区间工作,磁通相位也简直无改变。这说明零频率邻近的速度操控是或许的。

2.3 同步电动机的无传感器操控

要完成同步电动机的无传感器操控,有必要具有电动机的电阻、电感、感应电压等正确信息。这些电动机参数虽存在差错,但由于开发了以稳速操控补正功能为中心的同步电动机操控算法,故进步了牢靠性。在本来的矢量操控中,速度操控单元与电流操控单元的参数要单个进行调整,而速度指令与实践速度的联系是由2 次近似的传递函数模型表明的。现在,速度操控系统与电流操控系统的呼应可统一办理,这调整了相应于负荷条件的最佳增益。

与在最佳操控条件下工作的高效操控通用异步电动机变频驱动比照,调整同步电动机的无功电流,可进步约8%的归纳功率。并且,在电压饱满区相同因调整了无功电流,能避免电压的饱满,然后完成稳定功率的操控。由于这种组合技能,同步电动机的无传感器操控,可进步耐用性和改进操控功能。

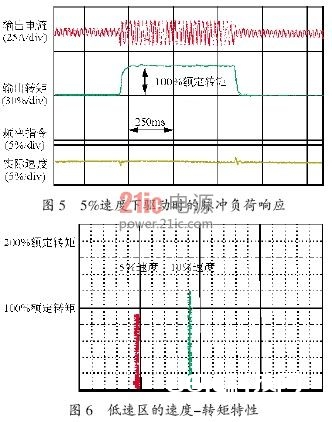

图5 为5%额外速度驱动时,施加100%脉冲负荷情况下的速度特性与转矩特性。现已承认,低速区的瞬时负荷可容量是满足的。图6为低速区的速度-转矩特性,具有100%以上转矩的负荷容量。

3 功率电路技能

由于功率器材的技能创新,变频器的功率电路,阅历了从VS-616G3 系列到arispeed G7 系列大约10 年时刻,功率密度已进步近2 倍,现已进入IGBT(绝缘栅双极晶体管)年代,功率特性的改进作用显着。

现在,IGBT 功能的进步已挨近硅的理论极限,等待着新一代功率器材的呈现以替代硅半导体。并且,跟着IGBT的多用处化,因其高速的开关切换导致电磁噪音的添加,使对电动机有影响的微浪涌电压也相应的添加,并呈现轴承电腐蚀问

题等,为减轻变频器对周边设备的晦气影响,环境和谐技能也愈益遭到人们的注重。

3.1 碳化硅(SiC)功率器材

为完成变频器的低损耗化和进步功率密度,选用超越Si 特性的资料来制造功率器材。现在,最受等待的新一代功率器材资料是碳化硅(SiC)。

SiC 与Si 比较,绝缘击穿的电场速度为Si 的10倍;能带空隙(带隙能量,band gap)为Si 的3 倍,由于器材可高温操作与低阻抗化,故往后变频器的高功率密度化大有希望。

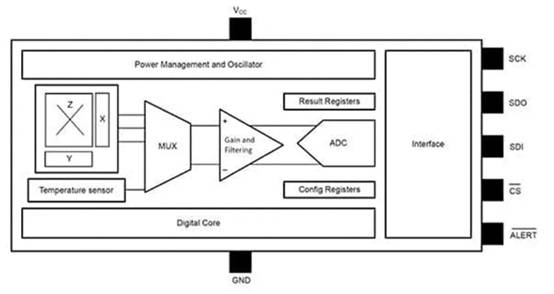

图7 所示为SiC 和Si的绝缘击穿电压与通态电阻率的理论极限。以DMOS为例,SiC 超越Si的极限,能大幅度下降通态电阻,SiC的绝缘击穿电压高,通态电阻也减小,故适用于要求高耐压的工业变频器主回路。图8为SiC 功率MOSFET(金属

氧化物半导体场效应管)与肖特基势垒二极管(SBD)组合成的功率模块,装在变频器主回路内,实践异步电动机工作时的典型波形示意图如图怨、图10所示。

图9 为二极管的回复(Vecovery)波形。图9(a)是Si-IGBT 与快速回复二极管(FRD)的组合;

图9(b)是SiC 的MOSFET 与SBD 的组合;SiC 与Si 比照,回复电流可减小到1/10 左右,损耗也能下降。

图10 为断开时的开关波形,断开时单极器材处于高速下,本来在Si-IGBT 中可见到的脉冲后尖头信号电流消失了,开关损耗也能大幅度减小。

(图中,VCE 为集电极与反射极之间的电压;IF为正向电流;Rg为栅极电阻;Iout为变频器输出电流。)

这次试制的样品选用了SiC 与用Si-IGBT 和二极管组合的比较,变频器主电路的损耗能削减约50%,如图11 所示。