据外媒报导,未来将在轿车等各职业中发挥极为重要的效果,未来的制作工厂将会由许多工业级3D打印设备组成。跟着各类3D打印技能的不断发展,未来轿车制作将随之发生严重革新。

3D打印技能在轿车业的运用及远景展望

虽然3D打印技能在轿车职业内的运用尚处于相对初级的阶段,但该技能的运用已在轿车职业掀起一轮新的制作技能革新。2014年,美国洛克轿车公司(Local Motors)运用其打印设备,以丙烯腈-丁二烯-苯乙烯塑料(ABS)及碳纤维混合物(配比:80/20)为资料,打造了全球首辆3D打印车辆——Strati。

2016年,本田发布新版微通勤(Micro-Commuter)电动车,该车型的制作也运用了3D打印技能。随后,其他车企也纷繁跟进,运用3D打印技能来制作要害零部件(key components),旨在确保始终如一的产品品质、牢靠的产品功用并活跃致力于持续缩短投产预备阶段(lead-time)的耗时。

据一份名为《全球市场剖析与发展趋势——2025年职业猜测(Global 3D Printing Automotive Market Analysis Trends – Industry Forecast to 2025)》的新陈述估计,截止至2025年,3D打印设备的运用将添加10%,其间大部分设备将被用于轿车、货车零部件的制作。

3D打印技能及优缺陷剖析

现在,轿车职业已选用了多种3D打印技能,包含:电子束熔融(electron beam melting,EBM)、熔融堆积造型(fused disposition modeling,)、分层实体制作(laminated object manufacturing,LOM)、三维打印(three dimensional printing)、立体光刻造型(stereolithography)、挑选性激光烧结(selective laser sintering,SLS)。以下为小编收拾的技能盘点:

电子束熔融(EBM)

其简称为EBM技能,是一项新式的先进金属添加式制作(form additive manufacturing)技能,选用电子束代替激光打印头或热敏打印头,电子束熔融工艺常用于制作细密金属件(incredibly dense metal parts)。

工艺原理:

先将零件的三维实体模型数据导入EBM设备,然后将一层微细金属粉末薄层平铺在EBM设备的作业舱内,运用高能电子束经偏转聚集后在焦点所发生的高密度能量,使被扫描到的金属粉末层在部分细小区域发生高温,导致金属微粒熔融。电子束接连扫描将使一个个细小的金属熔池彼此融兼并凝结,衔接后构成线状和面状金属层。

长处:

1. 电子束穿透能力强,焊缝深宽比大,可到达50:1。

2. 焊接速度快,热影响区小,焊接变形小。

3. 真空环境利于进步焊缝质量。

4. 焊接可达性好。

5. 电子束易受控。

缺陷:

1. 设备比较复杂,费用比较贵重。

2. 焊接前对接头加工、安装要求严厉,以确保接头方位精确,空隙小而且均匀。

3. 真空电子束焊接时,被焊工件尺度和形状常常遭到真空室的约束。

4. 电子束易受杂散电磁场的搅扰,影响焊接质量。

5. 电子束焊时发生的X射线需求严加防护以确保操作人员的健康和安全。

熔融堆积造型()

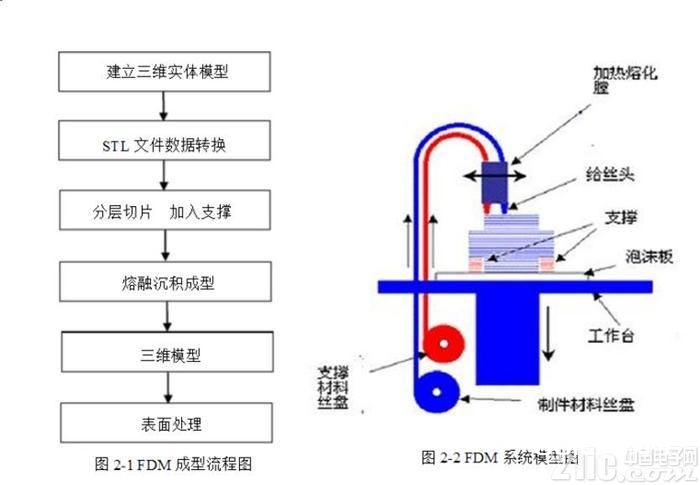

这是一项添加式制作(additive manufacturing,AM)技能,其常用于造型、原型制作(prototyping)及出产运用中。这项由美国学者Scott Crump于1988年研制成功。FDM浅显来讲便是运用高温将资料融化成液态,经过打印头挤出后固化,终究在立体空间上摆放构成立体什物。

工艺原理:

将低熔点丝状资料经过加热器的挤压头熔化成液体,将熔化后的热塑资料丝经过喷头挤出,挤压头沿零件的每一截面的概括精确运动,挤出半活动的热塑资料,堆积固化后构成精确的实践部件薄层,覆盖于已制作的零件之上,并在0.1秒内敏捷凝结。每完结一层成型,作业台便下降一层高度,喷头再进行下一层截面的扫描喷丝,如此重复逐层堆积,直到终究一层,这样逐层由底到顶地堆积成一个实体模型或零件。

长处:成型精度更高、成型什物强度更高、能够五颜六色成型。

缺陷:成型后外表粗糙

分层实体制作(LOM)

又称层叠法成形,由美国Helisys公司的Michael Feygin于1986年研制成功。

工艺原理:其选用薄片资料,如纸、塑料薄膜等。事先在片材外表涂覆上一层热熔胶,加工时,选用热压辊热压片材,使之与下面已成形的工件粘接;用CO2激光器在刚粘接的新层上切开出零件截面概括和工件外框,并在截面概括与外框之间剩余的区域内切开出上下对齐的网格;激光切开完结后,作业台带动已成形的工件下降,与带状片材(料带)别离;供料组织滚动收料轴和供料轴,带动料带移动,使新层移到加工区域;作业台上升到加工平面;热压辊热压,工件的层数添加一层,高度添加一个料厚;再在新层上切开截面概括。如此重复直至零件的一切截面粘接、切开完,得到分层制作的实体零件。

长处:

1. 成型速度较快。因为只需求运用激光束沿物体的概括进行切开,无需扫描整个断面。因而,成型速度很快,该技能常被用于加工内部结构简略的大型零件。

2. 原型精度高,翘曲变形小。

3. 原型能接受高达200摄氏度的温度,硬度较高、力学功用较好。

4. 无需规划和制作支撑结构。

5. 可进行切削加工。

6. 废料易剥离,无需后固化处理。

7. 可制作尺度大的原型。

8. 原资料价格便宜,原型制作成本低。

缺陷:

1. 不能直接制作塑料原型。

2. 原型的抗拉强度和弹性不太好。

3. 原型易吸湿胀大,因而,成型后应尽快进行外表防潮处理。

4. 原型外表有台阶纹路,难以构建形状精密、多曲面的零件。因而,成型后需进行外表打磨。

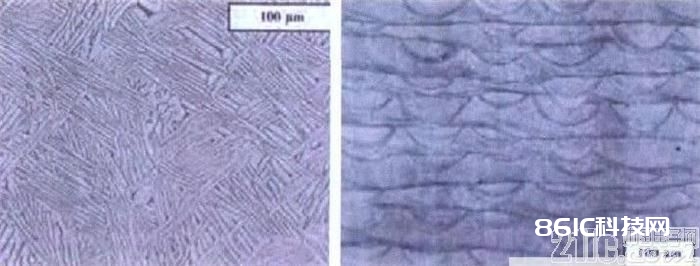

在这种快速成形机上,截面概括被切开和叠合后所成的制品,如上图所示。其间,所需的工件被废料小方格围住,除掉这些小方格之后,便可得到三维工件。

LOM常用资料是纸、金属箔、塑料膜、陶瓷膜等,除制作模具、模型外,该工艺还能直接制作结构件或功用件。

该的呈现,还能较好地投合了车灯结构与外观开发的需求,上图的零部件就选用了该工艺。

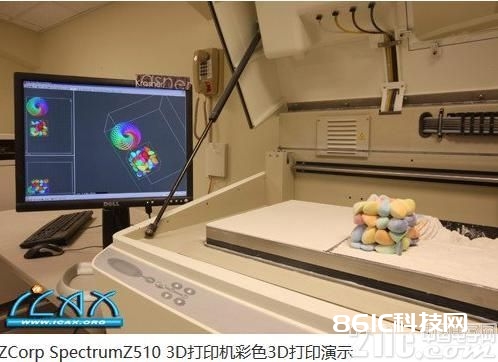

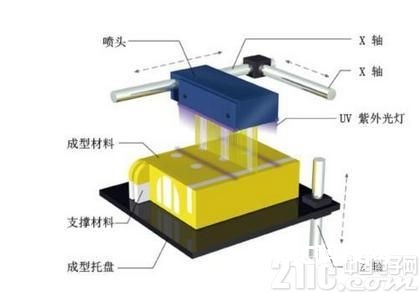

3维打印

类似于传统的二维喷墨打印,能够打印超高精密度的样件,适用于小型精密零件的。

工艺原理:

沿着X轴前后滑动,在成型室里铺上一层超薄的光敏树脂。每铺完一层后,喷头架边上的紫外光球当即发射紫外光,快速固化和硬化每层光敏树脂。该进程减少了运用其他技能所需的后处理进程。每打印完一层,机器内部的成型底盘就会极为精确地下沉,而喷头持续一层一层地作业,直到原型件完结。成型时运用了两种不同的光敏树脂资料:一种是用来成型实体部件的成型资料,另一品种胶体的用来支撑部件的支撑资料。

长处:成型精度高,能够五颜六色成型。缺陷:成型外表粗糙,资料强度差,成型后外表细节差。

立体光刻造型

工艺原理:

先由软件把3D的数字模型,“切”成若干个平面,这就构成了很多个剖面,在作业的时分,有一个能够举升的渠道,这个渠道周围有一个液体槽,槽里边充溢了能够紫外线照耀固化的液体,紫外线激光会从底层做起,固化最底层的,然后渠道下移,固化下一层,如此往复,直到终究成型。

长处:精度高,能够体现精确的外表和滑润的效果,精度能够到达每层厚度0.05毫米到0.15毫米。

缺陷:能够运用的资料有限,而且不能多色成型。

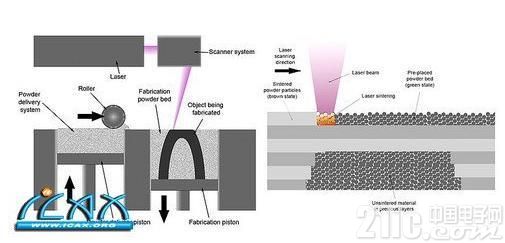

挑选性激光烧结(SLS)

工艺原理:

将3D模型薄片化之后,在一个容器内,让其充溢待烧结的资料粉末,这些粉末能够做的很细,然后由大功率的二氧化碳激光,挑选最底层的3D切片形状开端烧结,然后渠道下移,资料辊则在现已烧结的部分根底之上,再铺上薄薄的一层资料粉末烧结,如此往复,直到全体成型。

长处:资料的强度十分高,可选资料从金属到聚苯乙烯等等,可选资料规模十分广泛。

缺陷:成型精度低,成型后外表粗糙,不能五颜六色成型。

轿车职业已开端进入上述六大类制作工艺,旨在打造低成本、个性化的车辆。许多车企还选用了数码技能,用于车辆的原型制作、测验及各类东西、机床夹具(jigs)、固定装置(fixtures)及零部件的出产制作。对车企而言,虽然尚处于草创期,但3D打印技能及其设备将助推轿车行数字化制作革新,其效果无疑是至关重要的。