SiC功率器材的封装技能关键

具有本钱效益的大功率高温半导体器材是运用于微电子技能的根本元件。SiC是宽带隙半导体资料,与Si比较,它在运用中具有许多优势。因为具有较宽的带隙,SiC器材的作业温度可高达600℃,而Si器材的最高作业温度限制在175℃。SiC器材的高温作业能力降低了对体系热预算的要求。此外,SiC器材还具有较高的热导率、高击穿电场强度、高饱满漂移速率、高热安稳性和化学慵懒,其击穿电场强度比同类Si器材要高。

传统的功率半导体封装技能是选用铅或无铅焊接合金把器材的一个端面贴合在热沉衬底上,别的的端面与10-20mil铝线楔或金线键合在一起。这种办法在大功率、高温作业条件下缺少可靠性,而且不具备满足的巩固性。当时对大功率、高温器材封装技能的很多需求引起了对这一范畴的研制热潮。

SiC器材的封装衬底有必要便于处理固态铜厚膜导电层,且具有高热导率和低热膨胀系数,然后能够把大尺度SiC芯片直接焊接到衬底上。SiN是一种极具吸引力的衬底,因为它具有合理的热导率(60W/m-K)和低热膨胀系数(2.7ppm/℃),与SiC的热膨胀系数 (3.9ppm/℃)十分挨近。焊接是把芯片与衬底贴合在一起的最常用办法。运用软焊能够消除应力,却要以热疲惫和低强度为价值,而硬焊具有高强度却无法消除应力。瞬态液相键合技能要求运用一个分散势垒,以避免Si3N4衬底上的铜金属化层与用来键合SiC芯片的Au层之间的互分散,这种技能还可用于高温下的芯片粘接。

本文介绍了一种运用Sn96.5-Ag3.5焊膏完结2.5cm×2.5cm无孔隙芯片粘接的技能。此外,还对Si3N4活性金属钎焊(AMB)衬底上运用的Au-In和Ag-In瞬态液相键合技能进行了研讨。

试验

本研讨挑选Sn96.5-Ag3.5焊膏,选用直接覆铜 (DBC)衬底作为SiC功率器材的封装衬底。DBC衬底运用了一个夹在两片0.2032mm铜板之间的0.381mm AlN陶瓷板,铜板与AlN陶瓷热键合在一起。运用干膜光刻工艺在DBC衬底上制造图形,并选用喷雾刻蚀法把DBC衬底上剩余的铜刻蚀掉。在烧杯中经过化学腐蚀法去除外表残留的氧化物,然后在高温真空腔室中进行干法腐蚀。运用SST 3130真空/压力炉完结芯片和DBC衬底的粘接。此外依照封装规划要求为键合过程中元件的支撑定位加工了钢制或石墨东西。这种键合技能答应零件的对准容差在±0.0254mm范围内。

首要,把预成型的Sn96.5-Ag3.5焊料切割成SiC芯片的尺度。然后把键合东西、基板、预成型焊料、DBC衬底以及芯片按次序放置到加热腔中。把整套设备放到炉内,在60秒内升温至液相线温度240℃,接下来进行冷却循环。随后把封装元件进行拼装。先把电源和操控信号衔接设备键合到DBC衬底的恰当方位,再把衔接管壳与外部元件的电源和信号衔接线固定到侧壁板上,接下来对侧壁包封进行拼装。随后把铜绞线放入DBC衬底上的衔接设备中,然后构成完好的封装。

除了Sn96.5-Ag3.5焊料外,还对SiN衬底上用于瞬态液相(TLP)键合工艺的别的两种无铅芯片粘接体系进行了研讨。在键合过程中,经过互分散在根本金属层之间参加低熔点间隔层,然后在键合温度下完结等温固化。经过运用液相键合法使焊点的完好性得到了进步,而且固化完结之后,焊点能够饱尝比键合温度更高的作业温度。

选用瞬态液相键合工艺对两种无铅组成焊料:Ag-In和Au-In体系进行了研讨。Ag-In体系在10-6torr高真空循环条件下把3μm厚的In层和0.05μm厚的Ag层成功溅射到SiC芯片上,以避免In的氧化。Au-In体系把3μm厚的In层和0.05μm厚的Au层淀积在SiC芯片上。因为具有高互分散系数,淀积完结后Ag简直立刻与In相互效果生成AgIn2化合物层,而In-Au体系则生成AuIn2层。然后把SiC芯片键合到SiN衬底上的金属化堆叠上,因为含有Au和Ag溅射层,因而不用运用助焊剂或清洗液。因为原位生成了安稳的金属间化合物AgIn2和AuIn2,阐明这种办法是切实可行的。薄的Au层可避免Ag的氧化,这样就无需运用助焊剂。这种办法与其它运用助焊剂去除氧化层然后完结键合的In基键合工艺截然不同。

Si3N4 AMB金属化衬底含有Au或Ag溅射层,而且包括Si3N4/Cu/WC/TI/ Pt/TI/Au堆叠。将其放置在不锈钢加热腔中,并把SiC芯片放置在衬底上。选用40psi静态压力把芯片和衬底衔接在一起,保证它们之间的严密触摸。然后把整个组件装载到退火炉中。炉温上升到210℃,在富氮环境中坚持这一温度10分钟,以避免In的氧化。然后组件在炉中冷却到室温以避免氧化。

在加热过程中,In-AgIn2化合物中的In层在157℃时熔化。当温度逐步上升至210℃时,在40psi压力效果下,白色的液相In逐步从键合SiC芯片与衬底之间的界面揉捏出来。跟着In的进一步熔化,逐步脱离AgIn2金属间化合物层,经过固态-液态互分散使Si3N4 AMB衬底上的Au和Ag层滋润并分化出来。液相In与Ag和Au相互效果构成更多的AgIn2和AuIn2化合物。经过这种反响构成了焊点。因为与Ag比较,Au的含量十分少,因而它对焊点结构的影响并不显着。跟着温度升高到166℃以上,Ag和In之间的反响继续进行,金属间化合物不断增多。假如继续反响下去,最终将耗尽一切的In。假如要使各种资料相互效果后构成均匀的焊点,Ag-In体系中Ag和In的成份份额应为74.2wt%Ag和25.8wt%In。

相同,在加热过程中,In-AuIn2化合物中的In层在157℃时熔化。熔化的In从AuIn2金属间化合物层分化出来,构成富In的Au和AuIn2混合物。这种混合物使Si3N4衬底上的Au滋润并分化,构成更多的AuIn2。反响发生后把体系冷却到室温,就构成固态焊点。假如要使各种资料相互效果后构成均匀的焊点,Au-In体系中Au和In的成份份额应为76wt%Au和24wt%In。为了测验焊点的可靠性,把样品放置在大气环境中,并在400℃高温下进行了100小时的热存贮试验。

成果与评论

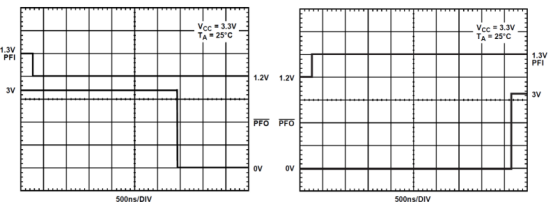

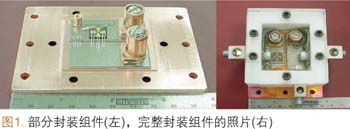

图1中(a)和(b)分别是部分和完好封装组件的相片,SiC芯片选用12mil (0.3048mm)Al键合引线键合到DBC衬底上。经过对封装产品的扫描声学显微试验证明,选用Sn96.5-Ag3.5焊料完结了无孔隙芯片粘接。电学测验证明这种封装器材能够饱尝100A电流的冲击。

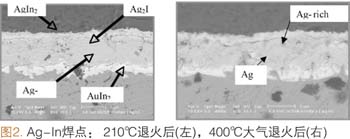

如图2(a)所示,键合之后当即进行瞬态液相键合,所完结的Ag-In焊点的厚度十分均匀。依据SEM图能够看到,键合层的厚度约为8.5μm。经过对焊点的检测发现了四个不同的相:Ag、AgIn2、AuIn2和Ag2In,这一点经过EDX分量百分比剖析得到了证明。图2(a)中所示的焊点的白色颗粒上半部分为AgIn2。经过EDX剖析确认中心和下半部分为Ag2In层,正好掩盖在纯Ag层上,纯Ag层坐落焊点下部与Si3N4 AMB衬底的交界处。明显,淀积在Si3N4衬底上的5.5μm厚的Ag层经过与SiC芯片上In层的相互效果构成了Ag2In。图2(b)表明了焊点在大气环境中、400℃下经过100小时热存贮后得到的成果。如图所示,Ag元素掩盖均匀,构成富Ag的Ag-In合金,即便在Si3N4衬底上最早淀积Ag的方位发现了纯Ag相,合金中Ag的成份仍占70-75wt%。

经过芯片的抗拉和切变强度试验发现,Au76-In24和Ag74-In26焊点的抗拉和键合强度最小,这一点与MIL规范相一致。事实上,热老化能够改善抗拉强度,使之到达最小抗拉强度的两倍左右。

定论

运用三种无铅焊料体系:Sn96.5-Ag3.5、Ag74.2-In25.8和Au76-In24简直完结了无孔隙焊点。试验看到,焊点厚度在热退火之前和之后坚持不变,400℃下退火100小时后的Ag-In和Au-In焊点简直没有呈现退化现象,热老化改善了焊点的抗拉强度。