近年来,跟着工业PC机功用的快速开展,可靠性大为进步,而价格却大幅度下降,以工业PC机为中心的操控体系已广泛被工业操控范畴所承受。在机床操控范畴,选用工业PC机,在盛行的操作体系下开展通用的数控体系,已成为数控技术开展的最新潮流。其间,依据工业PC机和Windows操作体系的开放式、模块化数控体系是开展的首要方向。

1 数控体系的硬件结构

1.1 PMAC多轴运动操控器

美国Delta Tau公司出产的可编程多轴运动操控器(PMAC)是世界上功用最强的运动操控器之一,它借助于Motorola的DSP56001/56002数字信号处理器,能够一起操作1~8个轴。它能够对存储在它内部的程序进行独自的运算,履行运动程序、PLC程序、进行伺服环更新,并以串口、总线两种方法与主计算机进行通讯。而且它还能够主动对使命进行优先等级判别,然后进行实时的多使命处理,这使得它在处理时刻和使命切换这两方面大大减轻主机和编程器的担负,进步了整个操控体系的运转速度和操控精度。

1.2 数控火焰切开机加工工艺特色

数控火焰切开机,具有一般数控机床的特色,能依据数控加工程序,主动完结从焚烧)预热)通切开氧)切开)熄火)回来原点的整套切开进程。但数控火焰切开机又有别于一般数控金属切削机床,它运用氧)乙炔火焰把钢板割缝加热到熔融状况,用高压氧吹透钢板进行切开,而不像金属切削机床那样,是用金属切削东西与工件刚性触摸来进行切削加工。因为各种要素的影响,有时会产生钢板未割穿的现象,此刻割炬应暂停下来按原轨道精确地回来到未割穿点,再按原轨道从头切开,因而数控火焰切开机有必要具有随时完结暂停及按原轨道回来的功用。

1.3 数控体系硬件结构

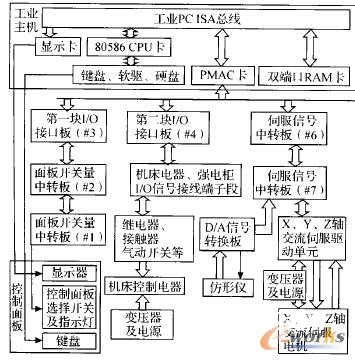

该数控火焰切开机选用工业PC机为根底,在工控机主板上的ISA扩展槽插上PMAC多轴运动操控器,构成该机床的操控中心。工控机上的CPU与PMAC卡的CPU构成主从式双微处理器结构,两个CPU各自完结相应的功用,其间PMAC首要完结机床三轴的运动操控、操控面板开关量的操控和数字化收集的操控,工控机则首要完结体系的办理功用。为了完结PMAC多轴运动操控的功用,还需在PMAC板上扩展相应的I/O板、伺服驱动单元、伺服电机、编码器等,终究构成一个完好的操控体系。操控体系硬件由主频为233MHz的工业PC机、PMAC-Lite1.5运动操控器、I/O板、伺服单元及沟通伺服电机等组成。数控体系硬件框图,如图1所示。

图1 依据PMAC的CNC体系结构简图

(1)PMAC运动操控器与主机之间的通讯选用了两种方法:一种是总线通讯方法;另一种是运用双端口RAM(DPRAM)进行数据通信,主机与PMAC运动操控器首要经过PC总线通讯,至于操控卡和电机的状况、电机方位、速度、跟从误差等数据则经过DPRAM沟通信息。总线通讯方法是指主机到指定的地址上去寻觅PMAC运动操控器,其间指定的地址是由PMAC的跳线确认。双端口RAM首要是用来与PMAC进行快速的数据通讯和指令通讯。一方面,双端口RAM在用于向PMAC写数据时,在实时状况下能够快速地将方位数据信息或程序信息进行重复下载:另一方面,双端口RAM在用于从PMAC中读取数据时,能够快速地重复地获取体系的状况信息。比如,沟通伺服电机的状况、方位、速度、跟从误差等数据能够不断被更新,而且能够被PLC或被PMAC主动地写入DPRAM。假如体系中不运用DPRAM,这些数据有必要用PMAC的在线指令(如?、P、V等),经过PC总线进行数据的存取。因为经过DPRAM进行的数据存取不需要经过通讯口发送指令和等候呼应,所以所需的时刻要少得多,因而呼应的速度就快得多。除了快速主动的存取功用外,还能够用PMAC的M变量和主机的指针变量来指定DPRAM中还没有被运用的寄存器,完结数据在主机与PMAC之间的传送。而PMAC在运用数据收集功用时,所收集的数据直接送到DPRAM中,而不是惯例的RAM中。

(2)PMAC板的内置PLC功用是经智能I/O接口的输入输出完结的。在操控体系中,送入PLC的输入信号首要有:操作面板和机床上的操控按钮、选择开关等信号;各轴的行程开关、机械零点开关等信号;机床电器动作、限位、报警等信号;强电柜中触摸器、气动开关触摸等信号;各伺服模块作业状况信号等。这些信号是经过光电阻隔今后送到智能I/O接口上,光电阻隔有效地将计算机数字量通道与外部进程模拟量通道阻隔起来,大大地减小了外部要素的搅扰,进步了整机体系的可靠性和稳定性。PLC输出的信号首要有:指示灯信号;操控继电器、触摸器、电磁阀等动作信号;伺服模块的驱动使能和速度使能信号等。这些信号经I/O接口送到相应的继电器上,终究操控相应的电器。

2 数控体系的软件规划

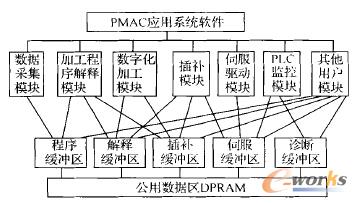

该数控体系选用了前后台式结构,相应地整个软件分为前台程序和后台程序。前台程序的规划充分考虑了软件的开放性,这样就能够依据某些具体要求添加软件的功用模块,为了完结这样的功用,要在调度程序中留有必定的时刻片供运用,PMAC应用程序供给了运用中止调用这些模块的功用。前台程序首要包含插补模块、伺服驱动模块、PLC监控模块、数据收集及数字化加工模块等,也能够依据具体要求参加一些新的操控模块。前台程序功用模块,如图2所示。后台程序首要完结人机对话、数据处理和体系办理等功用。

图2 前台程序功用模块图

3 结 论

在剖析了数控火焰切开机加工工艺的根底上,开发了依据工业PC机和PMAC板的数控火焰切开机的数控体系,该数控体系具有杰出的人机界面及切开轨道的动态盯梢功用,运用操作非常便利,适合于工业现场运用。该数控体系已成功地应用于武汉电力设备厂数控火焰切开机的改造中。