MEMS是在集成电路生产技能和专用的微机电加工办法的基础上繁荣发展起来的高新技能,用MEMS技能研发的压力传感器具有体积小、重量轻、呼应快、灵敏度高、易于批量生产、本钱低的优势,它们现已开端逐渐替代根据传统机电技能的压力传感器。现在已有多种MEMS压力传感器运用到了轿车电子体系中,如发起机共轨压力、机油压力、歧管空气进气压力、轿车胎压压力等。其间机油压力传感器是用于丈量轿车发起机油压力的重要传感器,其牢靠性直接关系到轿车和人的安全性。本文选用MEMS压力芯片,成功开宣布轿车发起机机油压力传感器,研讨了机油压力传感器的封装工艺和牢靠性。在传感器的开发进程中,严厉按轿车电子产品质量要求,对传感器的封装及拼装进程进行了体系的剖析和测验,并经过工艺优化极大地提高了传感器的牢靠功能。

作业原理和制作工艺

MEMS压力传感器是运用压阻效应原理,选用集成工艺技能经过掺杂、分散,沿单晶硅片上的特定晶向,制成应变电阻,构成惠斯通电桥,运用硅资料的弹性力学特性,在同一硅资料上进行各向异性微加工,制成了一个集力敏与力电转化检测于一体的分散硅传感器。一般传感器芯片上制作有4个多晶硅电阻,电阻制作在硅薄膜的边缘方位,这是由于在薄膜的边缘处,当薄膜遭到作用力时,应变引起的电阻改变最大。4个压阻R1,R2,R3,R4组成惠斯通电桥构成压力检测电路,当电桥中输入电压为Vin,并设膜片上的4个压阻持平(即R1=R3=R3=R4=R),当薄膜受力变形时,两个电阻变大,两个电阻变小,且△R1=-△R2=△R3=-△R4=△R,则其输出电压Vout可表示为

式中Voffset是在零应力和零应变时传感器的输出。由式(1)可知压阻压力传感器有两种作业方式,一种是恒电压作业方式,另一种为恒流作业方式。

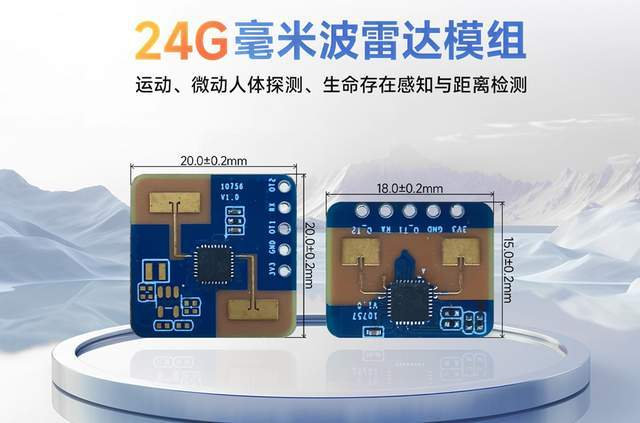

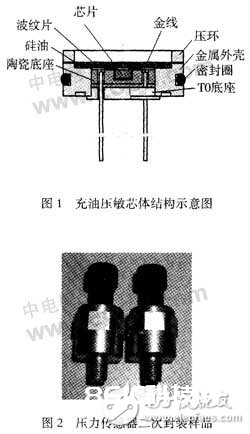

MEMS压力传感器的一一种重要封装方式是选用充油的不锈钢结构,称为充油压敏芯体,其根本制作工艺进程包含贴片、引线、封装壳体、充油及二次拼装等。图1是充油压敏芯体结构示意图,图2是压力传感器二次封装样品。

牢靠性试验

3.1 芯片贴片工艺

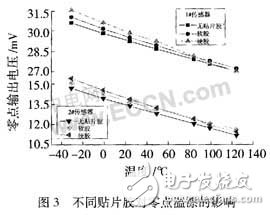

传感器的贴片工艺对传感器的功能影响很大,一般要求有满意的贴片强度、尽可能小的贴片应力和能满意传感器的作业温度等。用于压力芯片的贴片资料主要有焊料和胶,不同的贴片资料对传感器功能影响有很大不同。由于焊料贴片时要求对芯片反面进行金属化处理,工艺相对较杂乱,而用胶进行贴片,其工艺更简略,且本钱较低,所以本压力传感器选用贴片胶工艺进行贴片。由于固化后胶的软硬对传感器的功能有很大影响,经过试验测验了软硬胶对压力传感器零点输出的影响,针对同一芯片,别离选用无贴片胶、软贴片胶(杨氏模量约为1~100 MPa量级,玻璃化温度低于-40 ℃)、硬贴片胶(杨氏模量为3.56 GPa,玻璃化温度为85℃)等三种状况,在-30~125℃下对传感器的零点输出进行了测验,测验成果如图3所示,图中给了两个传感器样品的测验成果。

从图3能够看出,贴片胶对传感器零点的影响随温度改变而改变,在低温时,运用了硬胶贴片的传感器的零点显着高于运用软胶与无胶的,这种不同跟着温度的升高变得越来越小。这主要有三个原因:①贴片胶的弹性模量随温度的升高而变小;②贴片胶高温固化,在低温时会引起缩短剩余应力;③贴片胶和芯片资料热膨胀系数不同发生的热应力。特别需求留意的是,在85℃之后,硬胶的影响忽然变小,小到简直与无胶的状况相同。这是由于硬胶的玻璃化温度(Tg)为85℃,高于Tg点时胶的杨氏模量变小,因而对传感器的零点温漂影响变小。因而,在选用贴片胶时,要求胶的Tg大于传感器的作业温度,以保证传感器零点的稳定性和作业的牢靠性。