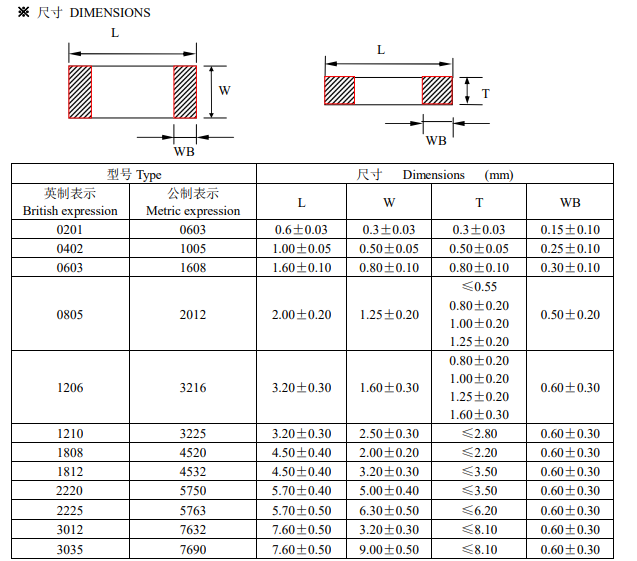

0 导言跟着半导体激光器的广泛运用,在雷达.遥控遥测.航空航天等运用中对其叮靠性提出了越来越高的要求.而半导体激光器的芯片焊接工艺对其可靠性有着直接的影响,腔面爬铟和焊接空泛是In焊接封装技能面对的丰要问题.也是最大应战.ln焊接时将管芯焊在热沉之上,而有源区间隔热沉只要几微米,假如焊料太多,受热时会发生缓慢的攀移,使半导体激光器腔而爬铟,导致激光器退化.假如焊料太少,就会呈现焊接窄洞问题,将影响焊接的机械功能.导热.导电功能,并且增大热阻,衰减寿数,乃至失效,因而,挑选适宜的焊料和焊接技能至关重要.本文针对周内广泛运用的808 nm高功率半导体激光器在一般焊接进程中暴露出的无复原气体维护.空泛率高.定位精度差等许多影响成品率的问题进行了改进,运用Centrotherm公司的VL020真空烧结设备深人研讨了真空烧结时所需的焊接夹具和焊接工艺曲线,下降了焊接空泛率.进步了焊接的成品率.

1 影响焊接质量的要素现在,大功率半导体激光器多选用P面烧结,以完成杰出的散热.因而激光器芯片P面金属化质量直接影响烧结的质量,一起,热沉和芯片的前期处理.In焊料厚度和芯片外表的压力等参数也必需要充沛注重,并采纳相应措施,加以严厉操控.

1.1 激光器芯片P面金属化要求激光器芯片P面衬底一般成长Ti-Pl-Au,当金层在基片上附着力低,合金欠好时,则会发生起层现象,严重影响烧结的质量;当金层不行细密且较薄时,在Au和In滋润时,没有满意的Au与In结合反响,所以,激光器芯片P面金属化质量直接影响烧结的质量.

1.2热沉和芯片的前期处理可焊性.附着力.表血粗糙度和镀层均匀性等特性决议激光器芯片P面金属化和热沉的质量,假如这些特性欠好,就会导致In焊料流动不均匀.芯片的烧结面积缺乏然后发生李洞现象.因而,应挑选激光器P面金属化杰出的芯片.一起,激光器芯片在投入运用前有必要进行严厉处理,不洁净的激光器芯片会构成枉烧结进程中发生Au/In合金滋润不完全现象,然后影响烧结的作用.别的,热沉和焊料长期寄存,其外表的氧化层会很厚,焊料熔化后留下的氧化膜会存烧结后构成空泛.因而本试验运用德同PINK公司的V6一G等离子清洗机,将焊接外表的杂质用等离子轰山,一起为了热沉.芯片和焊料的氧化程度可以降到最低,本文在烧结进程中向VL020真空焊接设备炉腔内充人少数氢气以复原部分氧化物.

1.3 In厚度问题激光器芯片张贴J:艺进程中,焊料被挤m的餐和芯片卜所施加的力受焊料层厚度的影响.In焊接时,In焊料既不能太厚也不能太薄.假如太厚,In焊料受热时则会发生缓慢的攀移,导致腔面爬In;假如太薄,就会呈现焊接窄洞问题,将影响焊接后的导热.导电功能,增大热阻,衰减寿数,乃至失效.与此一起,半导体激光器芯片的温度和焊料层热应力也遭到焊料层厚度的影响,In焊料太厚将会影响激光器芯片的散热In焊料太薄,又会发生热失配而引起芯片开裂,闳此,为了进步器材封装的可靠性,要在温度.热应力和全体封装厚度之间进行权衡来选取恰当的焊料层厚度.

1.4芯片外表的压力设置为了有用减小芯片和热沉问的焊接空泛,需要在激光器芯片下施加必定的压力.经过夹具操控压力巨细,一起多个芯片批量拼装的问题也得到处理.此外,在烧结进程中有气流改变对夹具定位也避免了芯片移动。图1为试验选用的不锈钢夹具,在烧结进程中该央具为激光器芯片供给定位和压力,对芯片外表施加的压力既不能太大也不能太小,太大会导致芯片开裂,太小会导致焊接后的芯片不平或边际没有焊料滋润而发生守洞现象.

2 试验及成果剖析针对P面金属化杰出的808 nm.半导体激光器芯片,加强热沉表而的光洁度.平整度以及烧结前热沉及芯片灰面的清洁处理二选用真空烧结工艺制作了四组样品,进行试验研讨和剖析。对热沉样品首要进行预处理,然后各取6只样品别离饱尝1,2,3和4组试验。,经过对试验后样品进行扫描电子显微镜微观描摹调查和比照剖析,得到了压力.In的厚度.工艺曲线与烧结质量的联系.

2.1 VL020真空焊接工艺选用德同VL020刹真空焊接设备进行烧结工艺.VL020真窄烧结焊接设备是专门为在多种气体环境进行烧结,经过抽真空最大极限地下降氧化物含量.削减奈洞等缺点而规划的烧结体系,烧结原理和根本流程如下.

体系检测(用于检测体系足否准备就绪)一加热平板检测一抽真窄构成惰性气体环境一允人氮气(下降氧气浓度)抽暇并充入氢气(作为复原气,避免In焊料被氧化)一加热至烧结温度以下并坚持(预加热150℃有助于In焊料到达热平衡)一敏捷升温加热至熔点以上(210℃保证快速消融)一抽真空(抽去焊猜中的气泡,尽量削减空穴等缺点避免下降烧结质量)一充入氢气(保证焊料与热沉的严密触摸并避免焊料氧化)一体系冷却一抽真宅(仅用于充人氢气之后)一充人氮气(置换氢气,坚持真空窒的清洁)一充人紧缩气体吹水并开门一程序运转完毕.

2.2夹具和压力的影响剖析规划出新烧结夹具,在烧结的进程中对管芯施加恰当的压力,处理了烧结进程中的“缩铟”.焊料不均匀和管芯歪斜等问题,改进了管芯的散热条件.图2是选用加压和未选用加压烧结后管芯腔面的比照图二可以看到,无加压烧结后,因为缩铟构成在管心和热沉之间的部分区域呈现宅洞,大大影响了管芯散热.而加压烧结后的管芯和热沉之问结合严密,In焊料和热沉之问的分界不明显.

对第1组样品进行屡次试验发现,压力的添加有利于完成Au和In之间的严密触摸,能使In焊料与Au可以充沛和快速潮湿,进步焊接的质量.可是压力过大,芯片可能会开裂.在2 mm x0.1 mm芯片的样品卜,施加35 g的压力后,如表1所示:

#11..

大部分样品抗剪测验参数大于 2.0 kg,芯片有用焊接面积都在98%以上,此压力完个能满意芯片焊接的靠性要求.从X射线图2中可看到,芯片焊接严密,并且芯片开裂现象也末呈现.

2.3 In厚度的影响剖析一般经过焊层的剪切强度,焊层微观结构等功能来点评焊层质量。本文对第2组6个样品别离用 l,3和 5 微米 In层的焊接状况进行了比较.试验条件:焊接温度都为210℃,焊接后保温时问均为25 s,压力为35 g,气氛为氢气维护,流量为1.5 L/min,试验成果如图3所示;试验成果表明,选用5微米的镀In样品焊接最好,选用1微米的镀In样品焊接最差.对选用l微米层的镀In样晶焊接后施加很小推力,芯片就会掉落,剪切强度可近似为0,该成果阐明假如In层太薄。则对In的氧化在焊接进程中起主导作用,然后无法完成焊接.图3是不同In层厚度芯片焊接后焊层的剪切强度曲线.