在钢铁锻炼进程中,需要向钢包中参加各种脱氧剂、脱硫剂等添加剂。但因为钢水粘度大、钢包深、钢水外表飘有钢渣等原因,将包芯线均匀熔于钢水中一向是个难题。近几年,人们运用喂线技能较好地处理了这个难题。喂线技能是将各类添加剂卷进钢带中构成包芯线,经过喂线机将包芯线打入钢包中一系列技能的总称。目前国内的各类钢厂精粹炉钢包喂线机计划,均是选用简略外表操控加人工操作方法进行。因为喂线长度和喂线速度与炼钢质量密切相关,而人工操作的喂线速度与喂线长度不易操控,常常形成产品质量不安稳,所以喂线机的喂线进程完结主动化操控是必定的趋势。

1 操控计划的确认

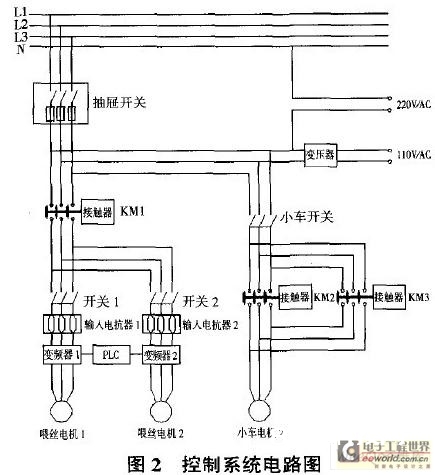

针对太原第二炼钢厂精粹F炉的实践情况,新式的喂线机操控部分由气路和电路两部分组成,经过操控沟通电机的转速和转圈数来操控喂线速度和喂线长度。电气操控体系由西门子S7200可编程序操控器对喂线机进行主动操控,选用西门子TP170A触摸屏完结人机对话,完结对喂线速度、喂线长度的准确设定;选用两台西门子MICROMaster420变频器完结喂线电机的变频调速;运用PROFIBUS-DP现场总线构成现场总线操控体系,选用STEP7-MICRO WIN 32进行了网络组态以及硬件组态,完结了上位PC机监控组态软件Win CC与MICRO WIN 32的动态链接,完结在操控室内完结现场操作、监督和数据的收集.体系结构示意图如图1。

2 电气操控的完结

2.1 操控体系组成

体系操控中心选用德国西门子S7-200可编程序操控器,CPU为操控高速事情供给了高速I/O,这为喂线机中运用高速计数器供给了便利,一起供给了便利、简练、敞开的通讯功用。

操控体系运用了PLC两个RS485通讯口:Port0通讯口选用USS协议与两台变频器进行通讯,操控喂线电机的速度;Port1通讯口经过MPI协议与TP170A触摸屏进行通讯,完结人机对话。经过TP170A触摸屏,可进行喂线参数的准确设定、实时显现、全机的点动调试、主动运转以及工艺参数的核算。两路光电高速计数器与PLC的I/O接口衔接,实时收集运动部件喂线轮的角速度。一起操控体系选用西门子EM-277模块,经过PROFIBUS-DP现场总线衔接PLC和带CP-5611网卡的操控室核算机,完结体系的长途监控。

变频器的挑选首要依据实践操控精度与电机容量挑选[1]。因为喂线电机功率为11kW,计划选取性价比较高的非矢量操控MicroMaster420变频器。该变频器与PLC经过USS协议指令配套运用,具有调速规模广、转速精度高、耐高温、运转牢靠等特色。USS协议指令是STEP 7-MICRO/WIN32软件工具包中PLC与变频器通讯的协议指令,运用专为USS协议通讯而规划的预装备子程序和中止程序完结PLC与变频器通讯。

经过设置变频器长途操控方法,变频器从站地址、波特率、作业频率、发动时刻、制动方法等相关参数,完结PLC对变频器的实时操控与变频器信号反应。PLC承受指令后,依据设定喂线速度核算电机转速与频率,并将值以USS协议指令传送给变频器。变频器承受指令后,依据内部设定参数对电机进行调速。调速方法为V/F型,即在改动变频器输出频率的一起,经过相应改动变频器输出电压来确保异步电机磁通不变。该调速方法简洁牢靠,可以很好地满意喂线机调速要求。

2.2 PC操控程序

PLC操控程序选用SIEMENS公司的STEP7软件梯形逻辑编程言语LAD编制。STEP7-M%&&&&&%RO WIN32是适用于S7-200系列可编程操控器的专门软件。此软件运转于WIN2000渠道,规范软件包中包含有3种编程言语:句子表编程言语STL梯形逻辑编程、言语LAD、功用块图编程言语FBD。

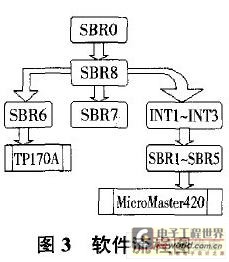

程序部分包含主程序和7个子程序、3个中止程序。主程序完结逻辑功用操控及子程序和中止程序的调用。程序作业示意图如图3所示。

其间:SBR0初始化子程序,对2个高速计数器进行初始化,以及USS协议初始化。SBR1~SBR5 USS通讯协议所需子程序。INT1~INT3 USS协议通讯指令所需中止程序。SBR6速度核算子程序,核算当时喂线速度、当时喂线长度等实时值,并经过TP170A显现出来。SBR7核算器子程序,经过输入的喂线速度、喂线长度,来核算理论喂线电机频率。SBR8面板开关操控子程序,操控喂线机的发动,中止,喂线挑选,作业/修理状况挑选等很多操控要求。

3 长途监控的完结

3.1 现场总线挑选

PROFIBUS是一种国际性的、敞开式的现场总线规范,首要针对工业进程操控范畴的运用,用于分布式操控体系的高速数据传输。PROFIBUS有PROFIBUS-FMS、PROFIBUS-PA和PROFIBUS-DP三种方法。本规划所选用的PROFIBUS-DP依据ISO7498国际规范以敞开体系互联网络OIS为参阅模型,运用第1、2层和用户接口,该总线物理层选用RS485传输方法(以RS-485双绞线电缆或光缆作为传输介质),传输速度为9.6kbps~12Mbps,完结分布式I/O站和现场设备的主动化体系之间的通讯。

3.2 组态软件规划

本文运用组态软件WinCC完结人机界面(HMI)和监控办理体系。该体系规划分为以下几个模块:WinCC通讯驱动程序,完结PLC和WinCC数据办理器的衔接;图形运转体系,供给人机界面,完结喂线长度、速度设定,喂线长度、速度实时显现;变量记载运转体系,记载喂线长度、速度等变量的历史纪录;报警记载运转体系,供给喂线长度值实时监控,保证体系运转安全。

体系数据存储在WinCC中SQLAnywhere体系数据库中。运转期间,WinCC通讯驱动程序运用通道单元构成WinCC和PLC程序之间的接口。它运用通讯处理器来向PLC发送恳求音讯,待PLC回来应对音讯后,通讯处理器将其间的进程值回来给WinCC数据办理器。WinCC数据办理器会集办理各种数据,为完结喂线长度、速度设定、实时显现、报警和历史纪录存储等功用供给各类数据。

4 结 语

该喂线机操控体系选用TP170A触摸屏作为人机界面,增加了体系的牢靠性,准确操控了喂线速度与喂线长度,使炼钢质量得到了牢靠确保;选用S7-200的USS协议直接操控变频器,完结了操控方法灵敏、精度高、程序开发简略等长处;运用PLC操控体系加工业组态软件WinCC进行现场监控,完结了现场操作、监督和数据的收集.该体系投入运转以来一向非常安稳,使太钢第二炼钢厂F炉的精粹质量有了牢靠的保证,取得了杰出的经济效益和社会效益.