第一章:现场总线技能及PROFIBUS

1.1现场总线技能的由来

1.1.1CIMS体系结构及工业数据结构的层次区分

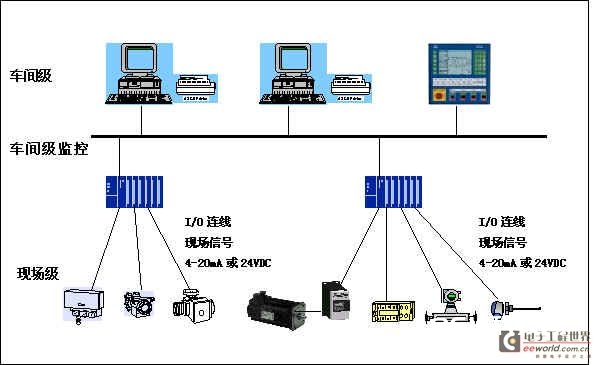

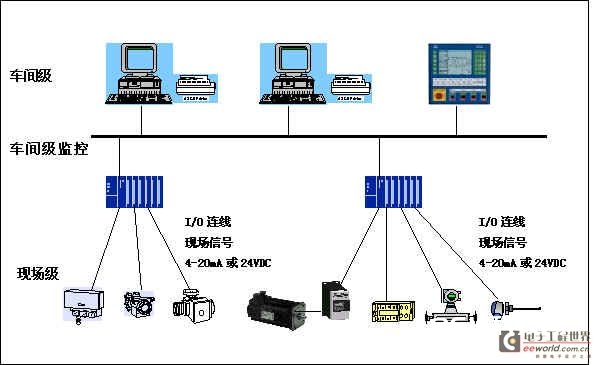

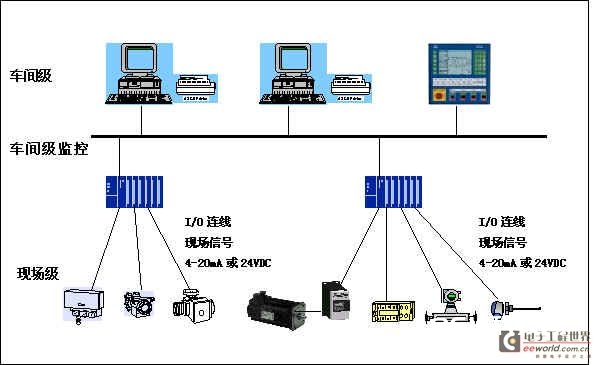

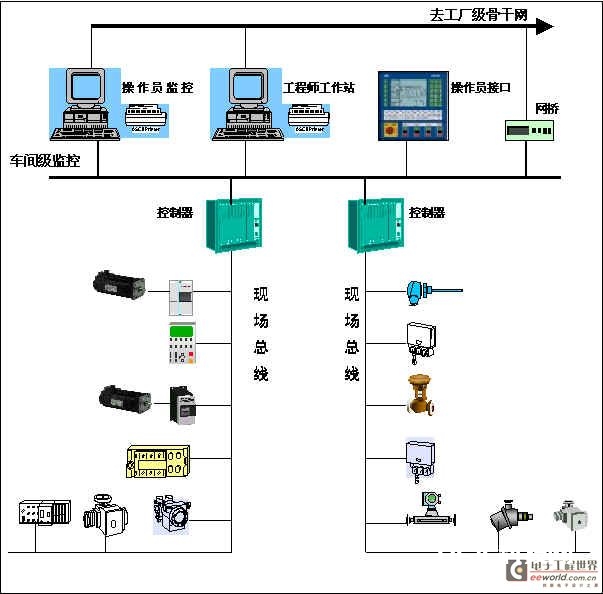

依据工厂办理、出产过程及功用要求,CIMS体系结构可分为5层,即工厂级、车间级、单元级、作业站级和现场级。简化的CIMS则分为3层,即工厂级、车间级和现场级。在一个现代化工厂环境中,在大规模的工业出产过程操控中,工业数据结构相同分为这三个层次,与简化的网络层次相对应。如图1-1所示。

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图:

图1-1:简化的CIMS网络体系结构

1.1.2现场级与车间级自动化监控及信息集成是工厂自动化及CIMS不行短少的重要部分。

现场级与车间级自动化监控及信息集成体系首要完结底层设备单机操控、连机操控、通讯连网、在线设备状况监测及现场设备运转、出产数据的收集、存储、计算等功用,确保现场设备高质量完结出产任务,并将现场设备出产及运转数据信息传送到工厂办理层,向工厂级MIS体系数据库供给数据。一起也可接受工厂办理层下达的出产办理及调度指令并履行之。因而,现场级与车间级监控及信息集成体系是完结工厂自动化及CIMS体系的根底。

1.1.3传统的现场级与车间级自动化监控及信息集成体系

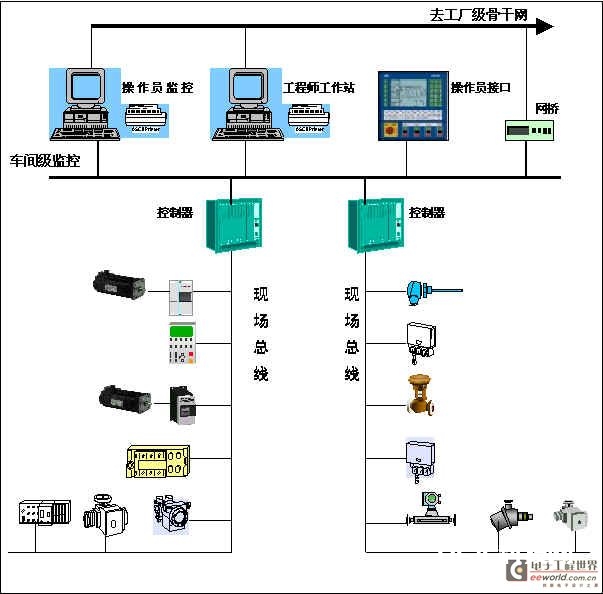

传统的现场级与车间级自动化监控及信息集成体系(包含:根据PC、PLC、DCS产品的分布式操控体系),其首要特色之一是,现场层设备与操控器之间的衔接是1对1(一个I/O点对设备的一个测控点)所谓I/O接线方法,信号传递4-20mA(传送模拟量信息)或24VDC(传送开关量信息)信号。如图1-2所示:

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图:

图1-2:传统的现场级与车间级自动化监控及信息集成体系

1.1.4体系首要缺陷

(1)信息集成才能不强:操控器与现场设备之间靠I/O连线衔接,传送4-20mA模拟量信号或24VDC等开关量信号,并以此监控现场设备。这样,操控器获取信息量有限,很多的数据如设备参数、毛病及毛病纪录等数据很难得到。底层数据不全、信息集成才能不强,不能彻底满意CIMS体系对底层数据的要求。

(2)体系不敞开、可集成性差、专业性不强:除现场设备均靠规范4-20mA/24VDC衔接,体系其它软、硬件一般只能运用一家产品。不同厂家产品之间缺少互操作性、互换性,因而可集成性差。这种体系很少留出接口,答应其它厂商将自己特长的操控技能,如操控算法、工艺流程、配方等集成到通用体系中去,因而,面向职业的监控体系很少。

(3)可靠性不易确保:关于大范围的分布式体系,很多的I/O电缆及敷设施工,不只添加本钱,也添加了体系的不行靠性。

(4)可维护性不高:因为现场级设备信息不全,现场级设备的在线毛病诊断、报警、记载功用不强。另一方面也很难完结现场设备的长途参数设定、修正等参数化功用,影响了体系的可维护性。

1.1.5现场设备的串行通讯接口是现场总线技能的原形

因为大规模%&&&&&%的开展,许多传感器、履行机构、驱动设备等现场设备智能化,即内置CPU操控器,完结比如线性化、量程转化、数字滤波乃至回路调理等功用。因而,关于这些智能现场设备添加一个串行数据接口(如RS-232/485)是十分便利的。有了这样的接口,操控器就可以按其规则协议,经过串行通讯方法(而不是I/O方法)完结对现场设备的监控。假如想象悉数或大部分现场设备都具有串行通讯接口并具有一致的通讯协议,操控器只需一根通讯电缆就可将涣散的现场设备衔接,完结对一切现场设备的监控,这便是现场总线技能的初始主意。

1.1.6现场总线技能的发生

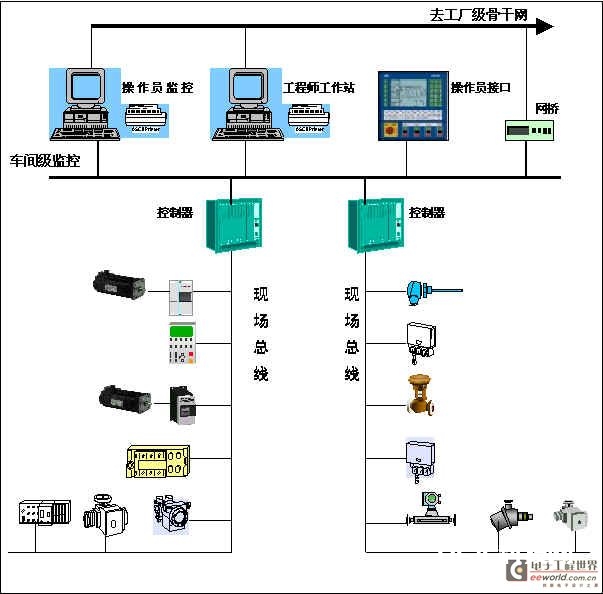

根据以上初始主意,运用一根通讯电缆,将一切具有一致的通讯协议通讯接口的现场设备衔接,这样,在设备层传递的不再是I/O(4-20mA/24VDC)信号,而是根据现场总线的数字化通讯,由数字化通讯网络构成现场级与车间级自动化监控及信息集成体系。

声明:本文内容来自网络转载或用户投稿,文章版权归原作者和原出处所有。文中观点,不代表本站立场。若有侵权请联系本站删除(kf@86ic.com)https://www.86ic.net/xinpin/yuanjian/234571.html

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图:

此主题相关图片如下,点击图片看大图: