为改动外径360~400 mm的大型轴承套圈双端面磨床依靠进口的状况,研发了MKW7675 数控往复式双端面磨床,该磨床加工工件的外径为<150~400 mm ,工件宽度为20~140 mm。本文介绍该磨床夹具操控等部分的操控体系。

选用Power Mate 0 数控体系作为该机床的操控中心,左、右砂轮的进给分别由22 N·m 的伺服电机来操控,左、右砂轮的旋转分别由30 kW的三相沟通电机来完结,其间,左砂轮电机为Y/ △运转,右砂轮电机由变频器操控,使得右砂轮转速能够无级变频调速至1 500 r/ min ,因此该机床不只能够进行大型圆柱轴承套圈的双端面磨削,还能够进行大型圆锥轴承套圈的双端面磨削。

修整砂轮的金刚笔的运动由变频器进行变频调速,不只使得修整速度无级可调,并且使得主动修整得以很便利地完结。夹具运动和冷却液则由电磁阀来完结操控。

因为使用了数控体系及伺服体系,加工进程中,左、右砂轮的进给精度能够到达1μm ,因此使得机床的加工精度很高。一起,因为加工进程中,快进、粗磨、精磨量都是由程序操控的,进步了同一批工件尺度的重复精度,因此加工出的产品尺度散差好,确保了加工质量的稳定性。

1 夹具动作的操控

因为该机床加工尺度规模大,因此工件的磨削区域也大,这就使得夹具的动作行程也大。为了节省时刻,进步出产功率,夹具在运动进程中有加快行进和加快退出的动作。夹具在整个加工进程中有4个方位,每个方位均装有一个挨近开关,由原位0位起,依次为0位、1位、2位、3位,其间,2位与3位之间为磨削区域。

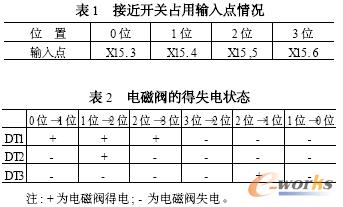

夹具的运动进程顶用到了3 个电磁阀,4 个挨近开关。各挨近开关占用输入点如表1 ,各电磁阀的得失电状况如表2。

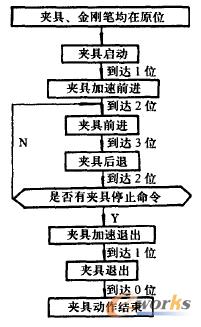

主动加工进程中,夹具的动作流程见图1。

图1 夹具的动作流程

手动夹具发动时,由0位开端行进,到1 位后,加快行进到2位,然后在2位与3位之间作往复运动;夹具动作中止时,从当时位退至2位,然后加快退至1位,再减速退至0位中止。

夹具运动时,与修整砂轮的金刚笔有动作互锁:当金刚笔在原位时,才答应夹具动作。主动加工时,当选用先退砂轮再退夹具的加工办法时,因为工件还在磨削区域内作往复运动,砂轮的退出使两砂轮夹紧工件的力消失,工件会发生颤动;尽管这个颤动很细微,工件停留在磨削区域内的时刻也很时刻短,但仍会形成工件端面的划伤。选用先退夹具再退砂轮的加工办法时,尽管处理了两端面划伤问题,可是,因为夹具退出的进程中工件一向遭到砂轮的夹紧力,工件退出后旋转速度过高,添加了辅佐时刻。所以规划的数控往复式双端面磨床选用先退夹具再退砂轮的加工办法,并操控夹具退至2 位时,夹具加快退出的一起,砂轮退出。完结这一操控所选用的办法是在处理主动加工程序夹具中止的M 代码时,当夹具运动至2 位再给出M 代码完毕信号,这样,在夹具加快退出的一起,加工程序会操控砂轮退出。

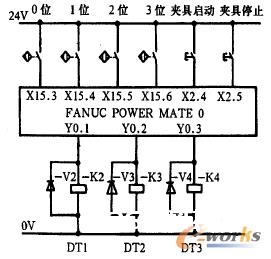

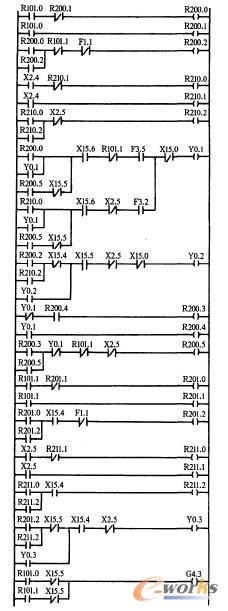

经过数控体系内部的可编程序操控器,能够便利地完结夹具的上述动作。夹具操控中的各输入、输出点操控图见图2 ,夹具的操控梯形图见图3。

图2 夹具操控原理图

图2 夹具操控原理图

2 砂轮的补偿操控

经过式双端面磨床的两砂轮在加工进程中的方位是固定的,工件在两砂轮中心经过期完结端面磨削,因此补偿办法是直接进给砂轮。而关于往复式双端面磨床,在加工进程中,工件在两砂轮中心作往复运动。它靠两砂轮的进给来完结端面梯形图中,X1510 为金刚笔在修整原位信号; R10110 为夹具发动的M代码信号;R10111 为夹具中止的M代码信号;G413 为M代码完毕信号;F111 为复位信号;F312 为手动办法;F315 为主动办法。

磨削,因此两砂轮在加工进程中的方位是在不断改变的,并且每次加工完毕,两砂轮均会回来加工起点方位。一起,为了防止堆集差错,加工程序选用的是肯定方位编程,因此,直接进给砂轮的补偿办法是不可的。并且,这儿还存在一个要害性问题:如何将砂轮掉落的补偿量、加工方位、修整方位有机地结合起来,完结加工、补偿、修整的主动操控。

因为砂轮的掉落量难以精确丈量,而专门为此添加一套主动丈量设备不只造价太高,并且结构杂乱,又不易装置,所研发的数控往复式双端面磨床选用程序操控的办法来处理补偿问题,不只简略,并且便利。加工完毕后,操作工经过丈量产品尺度,在需求补偿的时分,操作工能够用微量进刀按钮单步进给左右砂轮至需求补偿的量后,再按下补偿按钮,此刻,数控体系会主动发动补偿操控程序,体系便会记下该补偿量。单步增量值为1、10、100、1 000μm可选择,补偿操控流程图见图4。

图4 补偿操控流程图

尔后的加工中,体系会主动将该补偿量计入,一起,修整方位也会将该补偿量计入。这样的补偿

办法,使得补偿量不是定值,而是在任何需求补偿的时分,都能够进行补偿,并且补偿量可由操作工依据实践加工状况来确认,因此它能够习惯加工进程中呈现的各种不同的状况。一起,补偿时将修整方位一起更新,使得修整时的定位精确,修整后不必再对刀即可进行加工。

根据相同的程序操控的规划思路,成功地处理了加工起点、结尾的主动定位问题和加工方位、修整方位的主动转化问题。