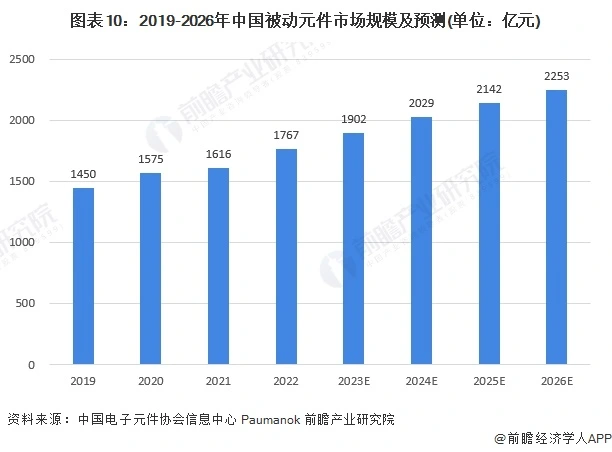

导言

现在,正在投入运用的功率模块中有4%是用在轿车运用中。未来几年,这个商场估计将每年添加20%,令人形象深入。运用或许性是巨大的,用于混合动力和电力驱动的逆变器现已能够在卡车、巴士和农用车以及轿车和赛车运用中见到其踪迹。因为不同的运用领域有着不同的需求,一切情况下的首要关注点是为功率模块开发牢靠的封装技能。现在最遍及的封装解决方案是有基板和无基板的焊接模块,以及最近选用烧结技能的无基板模块。这些封装技能有着不同的长处和缺陷,这便是为什么运用寿命规划要求就混合动力和电动轿车运用的要求评价这些技能。例如在冷却水循环下,改变的环境温度是被迫热循环的原因。此外,功率半导体中发生的功率损耗发生时间短的(5~20s)t=40℃~60℃的温升。这儿,功率半导体被从70℃的冷却水温度加热到超越110℃~130℃,之后它们又回落到冷却水温度。因为所运用的资料有着不同的热胀大系数,因而每一次的温度改变都会导致机械应力的发生。这是导致焊接和键合衔接中资料疲惫的原因,并终究导致组件呈现毛病。

防止焊接衔接

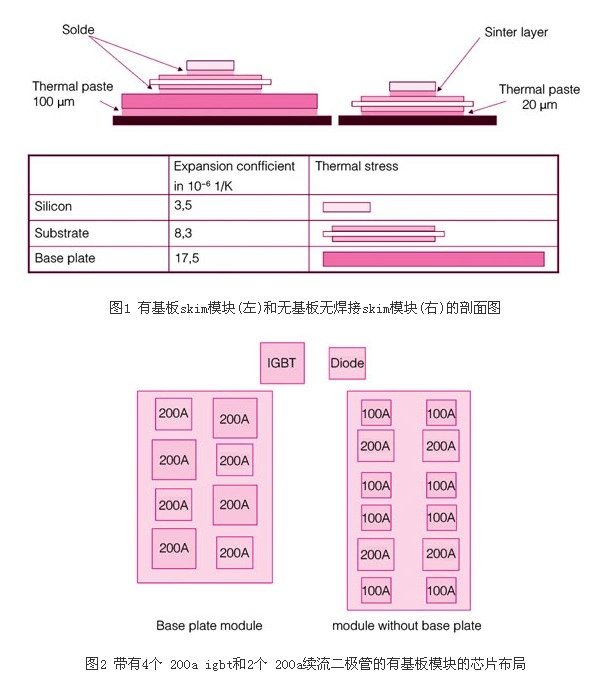

在选用压接技能的无基板模块中,有几种途径可用于进步模块的牢靠性。经过不断防止焊接衔接,焊接疲惫——这一功率模块的首要毛病机理——是能够彻底消除的。这儿,芯片和绝缘dbc陶瓷基板上的焊接衔接被一个高度安稳的烧结层所替代,选用压接技能进行导电衔接。去除基板有许多优点:首要,能够减小模块与散热器之间导热涂层的厚度。导热涂层是功率模块中影响总热阻的首要要素之一,这便是为什么要用尽或许薄的导热涂层的原因。在有基板模块中,需求一个75~150μm的导热涂层以补偿基板的曲折。在无基板模块中,要首要需求处理的问题是怎么对散热片和dbc陶瓷基板外表的粗糙度进行补偿,这便是为什么一个20~30μm的导热涂层是满足的。去除基板意味着去掉了一个导致热应力的首要要素。

焊点的去除消除了焊料疲惫,这一功率模块中常见的毛病机制。基板的去除也消除了大部分的热应力。40℃/125℃的加快被迫热冲击测验标明,温度传导应力被有效地被削减了,牢靠性大大添加:在无基板烧结模块情况下,或许的热冲击次数添加了15倍。去除焊接互连和基板的进一步优势在于,有基板模块中,焊接dbc基板的面积应减小到最低极限以削减焊点资料的疲惫;这儿,基板的高导热确保了所需的热传达。相比之下,规划无基板模块时,dbc基板的面积就能够更大了,如图1所示。

优化热散布

下文着眼于三相400a、600v逆变器模块中igbt和续流二极管的定位。在有基板模块情况下,每个半导体开关用了两个200a的igbt和两个200a的续流二极管,如图2所示。因而,一个完好相包含四个igbt和四个续流二极管。用于无基板模块的优化摆放是每个开关有四个100a的igbt和两个200a的续流二极管(每相有八个igbt和四个续流二极管)。这意味着,无基板三相模块的基区面积比有基板模块的约大10%左右。

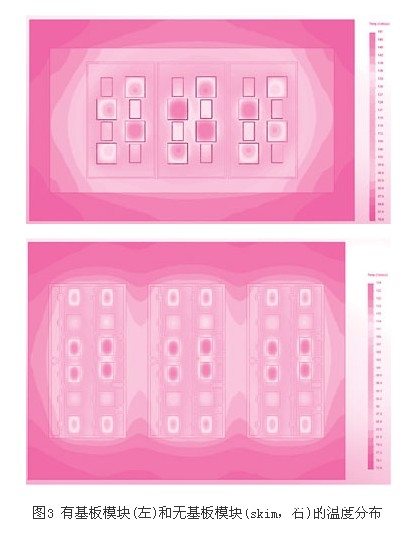

相比之下,带有8个100aigbt和2个续流二极管的无基板skim模块的布局为优化热散布和散热选用了面积较大的dbc陶瓷基板。逆变器运转时,发生导通和开关损耗,这意味着功率半导体成为一个本地热源。在三维有限元核算的协助下,能够核算出任何给定运转状况下逆变器模块和散热器中的热传达,如图3所示。例如,当混合动力或电动车辆加快时,大部分功率丢失是发生在igbt上的,而续流二极管接受较低的负载。

负载条件:电池电压=350v、输出电流=250a、输出电压=220v、输出频率=50hz、开关频率=12khz,相位角cosf=0.85,冷却介质温度=70℃。这便是为什么在热成像图中,igbt的方位呈现为一个激烈的热源。在有基板模块情况下,热量会集在三相装备的中心。因为半导体严密的定位和相间的短间隔,igbt的温度在这一点是最高的。虽然在此运转状况下,续流二极管只接受中等的负载,igbt导致模块中心的续流二极管显着升温。相比之下,逆变器模块边际的二极管温度要低15℃。虽然有底板,逆变器模块边际区域的功率半导体模块的温度要远远低于模块中心的,终究导致三相的非均匀热散布:中心相igbt的平均热负载简直比边上两相的igbt的平均温度高10℃。igbt温度的最高值和最低值相差超越20℃。中心相约束了整个逆变器模块的可用电功率。这会有两个结果:一方面,不得不挑选冷却条件和负载,这样中心dbc基板的温度不至于过高;另一方面,温度传导的损害机理对中心相有较强的影响。这意味着为逆变器功率电路的规划工程师应一直把中心相的温度要素包含进去。

在无基板skim模块中,热散布要均匀得多:这儿,igbt的方位也呈现为一个激烈的热源。但是,因为热损耗散布在几个方位上,dcb基板之间的间隔更大,具有更多的空间用于散热。所发生的损耗可有效地散失,削减igbt和二极管之间的彼此加热。最佳散热也确保在不同相上的均匀负载散布:功率逆变器三相间的igbt和二极管温度是均匀的,一切三相的igbt平均温度简直是相同的。igbt之间的最大温差不超越10℃。负载散布均匀,使可用的制冷功率得到最佳使用,然后有利于整个体系的规划。除此之外,每个绝缘dbc陶瓷基板上的温度传感器答应每相独自评价,供给了额定的对运转温度进行操控的或许性。

温度与运用寿命

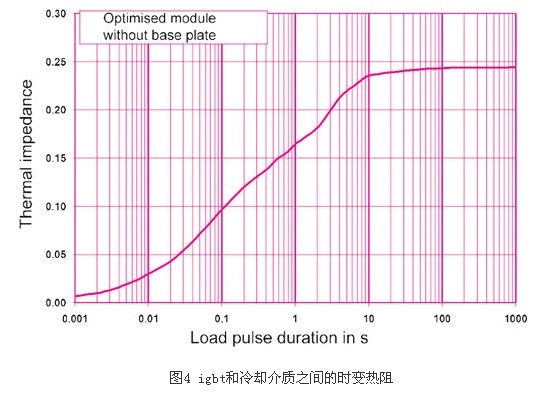

关于运转中逆变器的实践热负载,时变负载有必要加以考虑。混合动力或电动轿车实践运转过程中,呈现不同的负载状况:车辆加快过程中,igbt处于特别高的负载下,而减速过程中,进行能量收回,电机的电池从头充电,这时续流二极管处于最大负载下。为了描绘逆变器模块的时变升温,也有必要研讨功率模块在0.1s~30s负载循环下的行为。关于两种装备,igbt的时变热阻都依照负载脉冲的宽度添加,如图4所示。热量开端从功率半导体沿着散热器的方向活动、分散,导致整个模块升温。假如负载脉冲持续时间超越30s,模块将被充沛加热,热阻不再添加。

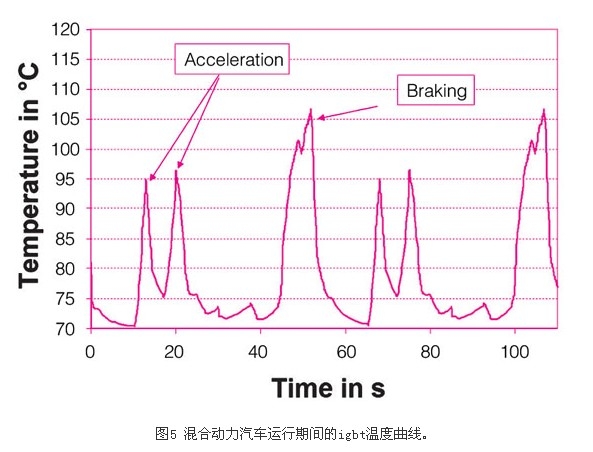

时变热阻值现在可用来核算运转过程中半导体开关和阀上的热负载。要做到这一点,实践的负载周期,正如实践运用中会呈现的那样,被用来模仿典型负载状况和负载脉冲宽度。让我们以混合动力轿车驱动周期为例,如图5所示。在开始的发动和加快阶段,能量来自电池并送入电机。在这些加快度阶段,输出功率可到达60kw。igbt的温度依照逆变器的输出升高到95℃。在恒速阶段只需很少的逆变功率,半导体的温度再次下降。在减速阶段,方针尽或许多地收回能量并反馈给电池。此刻,igbt和二极管的功耗大致相同,而热量耗散正处于最高值,igbt的温度到达近110℃。

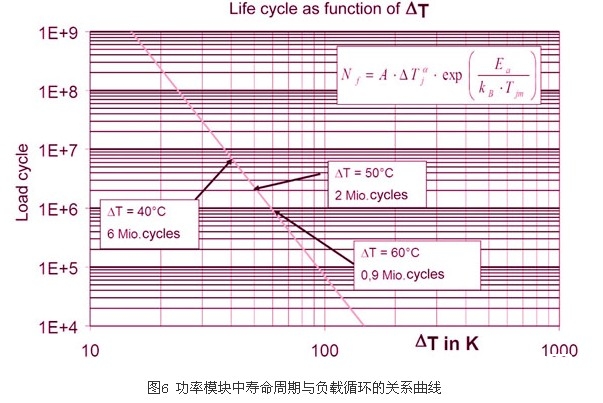

igbt的最大温升dt=40℃。从模块运用寿命方面来说,这相当于600万次负载循环,如图6所示。能够看出,均匀的温度散布关于逆变器运用寿命和规划来说是多么的重要,假如温度再升高10℃-dt=50℃或许的负载循环次数将下降3倍至200万次。为便于运用寿命规划和半导体的最佳使用,损耗的均匀散布是肯定必要的。

均匀的温度散布是有必要的。10℃的温升使负载循环数下降3倍,20℃的温升能够使运用寿命缩短6倍。

总结

无基板烧结模块供给一系列增强混合动力和电动轿车逆变器模块牢靠性的或许性。由基板所导致的焊接和胀大不利要素被消除了。优化了的布局确保了运转期间整个功率半导体很大程度上温度均匀散布。这意味着,在预期运用寿命核算中能够平等地考虑三相,然后便于逆变器的规划。逆变器的牢靠性得到了显着的改进,即使是在相当大的自动和被迫温度动摇下。许多不同的无基板烧结模块运用证明了这一点,例如电动轿车和共用车辆中的动力体系以及比如赛车这样要求严苛的运用。