Neopact直接电镀工艺的使用

摘要:本文叙说了Neopact直接电镀工艺的使用,包含工艺进程及操控,各参数对溶液功能的影响,质量查验,废水处理等。该工艺安稳牢靠,操控简略并且环境污染小,废水处理简略,能够替代传统化学沉铜工艺,投入规划出产。

前语

自从1963年IBM公司Mr.Rodovsky提出直接电镀的根本的理论以来,这项全新的技能引起了人们的高度重视,并在印制板职业得到了飞速的开展和使用。

众所周知,传统的印制板化学沉铜工艺具有其本身无法战胜的缺点:

(1)含有甲醛这一致癌物质,严重影响操作者的身体健康,污染环境;

(2)含有很多的络合剂,致使废水处理困难;

(3)本身氧化恢复体系,简略自发分化,难以操控等。

直接电镀工艺则具有化学沉铜不行比较的优越性:不含甲醛,EDTA等络合物,污染小,简略操控,制品率高,废水处理简略,所以直接电镀也称为”环保电镀”。

直接电镀通过近四十年的开展,现在已形成了老练的工艺技能,其化学品也相继商品化,如Atotech公司的Neopact,LeaRonal公司的Comductron,Blasberg公司的DMS-E,Shipley公司的Crimson,Electro Chemical公司的Shadow等,四川超声印制板公司选用了Neopact直接电镀工艺。

工艺进程及操控

一、工艺流程

该公司选用的是笔直式Neopact直接电镀工艺,其流程如下:

调整Ⅰ―调整Ⅱ―二级DI水洗―微蚀―二级水洗―预浸―吸附―二级DI水洗―后浸―二级DI水洗―浸H2SO4 酸―板镀铜—二级水洗―烘干

二、直接电镀工序的作用

调整Ⅰ:主要是清洁外表,去除油污,并兼有使基材极化的作用。

调整Ⅱ:主要是调整孔壁,使带负电荷的绝缘外表转变为带正电荷,进步孔壁对带负电荷的胶体钯活化剂的吸附才能。

微蚀:彻底清除印制板外表的氧化层,并发生必定的均匀详尽的微观粗糙度,然后进步铜面的附着力。

预浸:保护活化液,避免杂质,氧化物带入活化液,延伸活化液的使用寿数。被吸附在带正电荷的孔壁绝缘层外表,供给均匀而稠密 的钯晶体,为镀铜奠定根底。

后浸:去除钯周围的有机络合物及恢复剂,显着进步钯层的导电才能,然后保证在大面积的非导体外表也能取得有用而牢靠的直接电镀层。

三、工艺参数的影响

为了更好地操控工艺进程,进步产质量量,咱们需求澄清各个工艺参数对质量及槽液功能的影响,现结合质量及出产经历将其总结如 下,供同行参阅。

1、调整

NeopactUX浓度:过低时掩盖才能差,背光级数低,关于板厚大于2mm的板将会呈现中心环形空泛。过高时,掩盖才能极好,但会影响到镀层与基铜间 的结合力,内层互连缺点增加。

pH值:过低时掩盖才能差,当pH值低于规模0.5-1时,这种缺点就十分显着肉眼可见。过高时,溶液中有机物降解加速,寿数缩短,并需常常补加。

温度:过低时掩盖率下降,但影响较小,肉眼不易发现,如板子在不潮湿的状况进入时,小孔湿润性将会遭到影响,然后影响到小孔的调整作用。

铜含量:在处理板子的进程中,溶液中的铜离子会不断增加,但它对掩盖才能的影响极小,即便铜离子浓度很高,其影响也很难在规范的FR-4板上发现。

2、微蚀

Part A 浓度:过高时,微蚀速度过高,然后形成内层铜箔的负蚀,溶液中铜离子浓度增加很快并缩短溶液寿数;过低时,清洁作用差,铜与铜之间的结合力差。

Part B 浓度:过高时,对掩盖才能有一些影响;过低时,清洁作用差。铜含量:过高时,Part耗费极快,并且清洁作用差。

温度:过高时,微蚀速率高,铜溶解快,重新开缸频率高;过低时,清洁作用欠安。

3、预浸

磷酸浓度:过高时,直接导致吸附液pH值超支。

温度:过高时,溶解铜太多,直接导致吸附液中的铜离子增加。

铜含量:过高时,带入吸附缸,直接影响吸附作用,缩短吸附液 的寿数。

4、吸附

钯浓度:过低时,掩盖率及溶液安稳性均会遭到影响,并对铜与铜之间的结合力有负面影响,当钯浓度低于150ppm时,将导致不行拯救的丢失并需求重新开缸。过高时,高达350ppm都不会有负面影响,仅仅本钱增加。

温度:过高时,掩盖率稍好,但会缩短溶液寿数。过低时,掩盖率下降,恢复剂的增加剂反响迟钝。

氧化恢复电位:过高时,胶体老化加速。假如这种状况时刻较长,将导致不行拯救的丢失;掩盖率,铜与铜之间的结合力逐步恶化,终究导致溶液堆积和或褪色。当氧化恢复电位低于-300mV时,恢复剂耗费量极大并有氢气排出,掩盖率遭到严重影响。

pH值:过高时,掩盖率欠佳但影响不大。过低时,胶体老化加速,当pH低于1.4 时,掩盖率极差,尤其是在玻璃纤维外表;一起氧 化恢复电位会超出规模,并且不能通过增加恢复剂使其恢复。

铜含量:过高时,氧化恢复电位极不安稳,很难坚持要求规模之内,并且铜极易堆积在氧化恢复电极外表,影响电位的测定。铜含量过高,也会缩短溶液寿数,下降掩盖率并引起镀层结合力问题,铜的肯定浓度高和铜的增加速度快(>50mg/L/周)都有较大的影响。

5、后浸

后浸剂浓度:过低时,掩盖率会有所下降。过高时,没有负面影响。

pH值:本溶液是一种安稳的缓冲体系,溶液呈碱性时,对镀层不会有影响,假如呈酸性将导致溶液分化失效。

6、板镀铜:

因为吸附的钯层有必定的电阻,这就要求电流密度要比传统化学沉铜后镀铜大,一般操控在2.0-2.5A/dm2,电镀时刻15min,镀层可达0.3mil。增加剂方面,有机增加剂过量增加对掩盖率有影响,所以增加剂的增加一般应操控在下限。过多的亮光剂也会引起环状空泛,别的后浸剂的带入还会形成角落裂纹(Coner cracks)

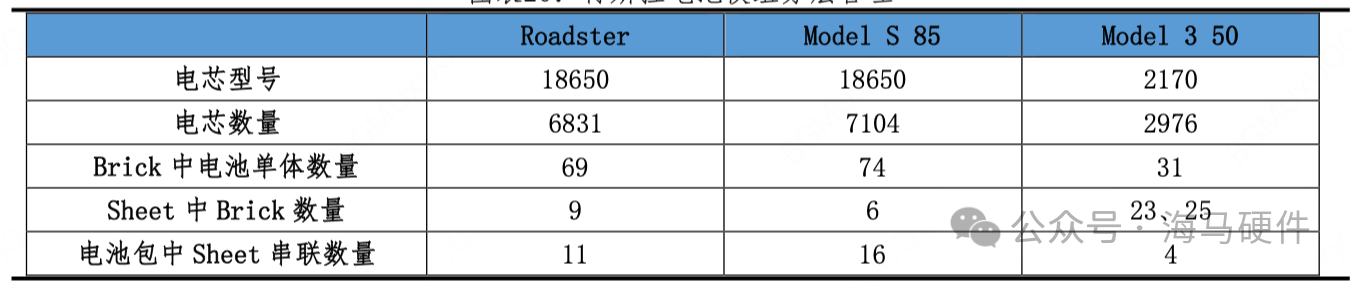

工序成份操控规模ml/L 时 间分 温 度℃ PH 分 析频 率 消 耗 量ml/m3 药 水 寿 命m2/L

调整Ⅰ调整剂UX缓冲剂50-6050-60 5-7 60 11-12 两天一次 2020 4

调整Ⅱ调整剂UX缓冲剂70-8070-80 5-7 55 11-12 两天一次 1515 4

微蚀 Part A Part B 15-20 1.5-2.5 25 每日一次 30g/m230g/m2 Cu2+>15g/l

预浸 H3PO4(85%) 1.5-2.0 1-2 室温 2-2.3 每周替换

吸附根本剂恢复剂 Pd:200-250ppm氧化恢复电位-230~-290mv 5-7 55 1.6-2.3 每日一次303恢复剂主动增加每日600ml(450 升溶液) Cu2+>100mg/L 或30

后浸后浸剂 180-220 2-3 30 10-12 两天一次 25 8

酸浸硫酸 100 <1 室温每周替换

酸性镀铜硫酸铜硫酸氯离子增加剂CP 60-80g/L100-12040-70ppm1-3 15-20 25 每周两次 113L/1 万ALL

工艺参数的操控领会

1、溶液安稳性较好,产质量量也很安稳;

2、调 整Ⅰ, 调 整Ⅱ的作用各有偏重,所以调整Ⅰ的温度,pH值比调整Ⅱ高,而调整Ⅱ的Neopact UX浓度比调整Ⅰ高,这样操控其作用会更好一些;别的,调整Ⅰ中Neopact UX耗费相对较快一些,应留意补加;

3、调整剂能够用化学办法剖析,这给操控带来了便利;

4、Part A part B选择性微蚀体系,微蚀后详尽均匀,清洁程度较好;

5、吸附胶体钯制造简略,并且能够直接增加DI水调整液位;

6、后浸液安稳性好,改变较慢;

7、整个体系操作规模宽,操控简略;

8、Neopact直接电镀工艺对清洗水的要求较高,清洗水需选用不含NaCIO的市水或DI水。

质量查验

反映直接电镀胜败的主要特征便是电镀铜时铜的堆积速度,孔壁及无铜区的掩盖完好程度。

1、直接电镀查验办法

为了查看直接电镀的作用,咱们规划了一种专用实验板(双面板),板中有三排分别为∮0.8,0.6,0.4的孔和事前蚀好的圆形(∮3~14)及长方形(4×50mm)无铜区,双面图形彻底相同。

先实验板按正常程序走完直接电镀,然后在实验室里进行浸还H2SO4――板面电镀――水洗――吹干――背光实验。

板面电镀的条件为:电流密度2-2.5A/dm2,2分钟,室温,空气拌和,阳极为磷铜板。这些条件与出产线彻底相同,仅仅电镀时刻短。

电镀进程中能够调查无铜区的上铜状况,在直接电镀较为正常的状况下,电镀30秒无铜区便可根本掩盖彻底。

电镀完毕经水洗吹干后,能够凭肉眼或凭借检孔镜调查板面,无铜区或孔壁的掩盖状况。假如孔壁没有空泛,无铜区掩盖彻底,阐明直接电镀很正常,能够进行出产。当然,调查孔壁是要害,无铜区或许因为夹具等问题致使板子双面供电不一致而使部分无铜区不能彻底掩盖,事实证明这种状况(孔壁掩盖彻底)也是彻底能够进行出产的。

经肉眼调查如有疑问,能够做背光实验进一不验证。实践外表直接电镀正常时其背光级数一般能够到10级。

假如孔壁有空泛,背光级数低阐明直接电镀有问题,需调查孔壁的详细状况,剖析原因并有针对性的调整溶液。

镀层功能测验

将直接电镀的板件按正常工艺进行今后的工序出产,最终对蚀刻后及制品镀层进行如下实验。

1.耐热冲击实验

依照IPC-TM-659(288摄氏度,10s,三次)对制品镀层进行耐热冲击实验,成果外表及孔内镀层无分层开裂状况,镀层全体亮光;对蚀刻后镀层进行288摄氏度/10s/五次〕热冲击,成果孔内镀层无分层,开裂状况。

2.拉脱强度

依照GB4677.3-84进行无焊盘金属化孔拉脱强度实验,成果悉数合格。

废水处理

Neopact直接电镀废水处理也十分简略,一般的废水处理站即可完结,其详细的处理办法如下:

1.洗刷水:

各种槽液带出的洗刷用水能够直接送到中和体系中中和堆积。

2.调整液:

首要用水按5:1的份额稀释溶液,再用NaOH溶液调理pH=10,加粉末Na2S2O8250g/100L, 反响1.5小时后参加15%的Na2S溶液,直至在硝酸铅试纸上呈现浅棕色,在pH=9时进行过滤,滤出溶液能够放入最终中和的废水中。

3.微蚀液

参加亚硫酸钠,直至槽液中氧化剂彻底分化后进行中和处理即可。

4.预浸液

能够直接进行中和处理。

5.吸附液

能够直接进行中和处理。

6.后浸液

将溶液用水稀释3倍后,加10%的Na2S溶液,直至醋酸铅试纸变黄停止。然后加石灰乳剂使pH=12,并参加CaCI2溶液,使之最佳凝集,最终过滤,并将滤液pH值调到6.5~9.5即可。

定论

1.该工艺操控规模宽,操作简略,溶液安稳,保护简略。

2.质量安稳牢靠,孔内无铜率能够为零;镀层功能好,彻底能够替代传统化学沉铜。

3.该工艺环境污染小,废水处理溶液。

4.该工艺能够投入大规划出产。