轿车功率电子组件(例如IGBT)的规划有必要能负荷数千小时的工作时刻和上百万次的功率循环,一起得接受高达 200℃的温度。因而产品的牢靠性特别要害,而一起毛病本钱也会是一个很大的问题。跟着工业电子体系对能量需求的添加,轿车功率电子设备和组件的供货商所面对的最大应战便是供给轿车OEM业者所需更高牢靠度的体系。

跟着越来越高的能量负载压力,功率电子立异带来了一些新的技能,例如运用能够添加热传导系数的直接键合铜基板、优胜的互连技能(粗封装键合线、带式键合等)和无焊料芯片张贴技能,都是用来增强模块的循环才能。这些新的基板有助于下降温度,金属带可负载更大的电流,并且无焊料芯片张贴可所以烧结的银,具有特别低的热阻。

一切的技能都有助于改进组件中的热传途径。可是,功率循环进程和热效应所发生的热及热机械应力仍然会形成体系毛病。这些应力或许会导致许多问题,如封装键合线降级、黏贴层疲惫、仓库脱层以及芯片或基板决裂。

结点方位的热散失是影响IGBT芯片牢靠性的首要要素之一,特别是芯片的张贴层资料。功率循环测验是效法模块生命周期的抱负方法,因根据所运用的范畴,IGBT模块的切换次数是可被猜想。

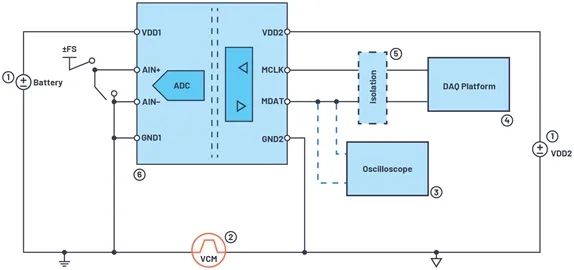

本文首要描绘结合功率循环测验和热瞬态测验的丈量研讨,在此实验中首要是运用功率循环测验形成组件毛病,一起在不同的稳态之间进行热瞬态丈量,用以承认IGBT样品的毛病原因。这类型的测验能恰当帮忙从头规划模块的物理结构,此外根据需求,它还能够模仿热机械应力的输入。

测验的首要意图是运用可重复性的流程来研讨当时IGBT模块中常呈现的毛病形式。可是,这些测验的数量并不足以猜想产品的寿数期,但咱们能藉此了解并实验 IGBT芯片中的降级进程。咱们首要对样品进行热瞬态测验,丈量成果闪现,组件在热瞬态实验进程中,不同稳态之间所需求的时刻为180秒。组件在输入 10A的驱动电流时可到达最高温,接着在开端丈量时则切换至100mA的感测电流。

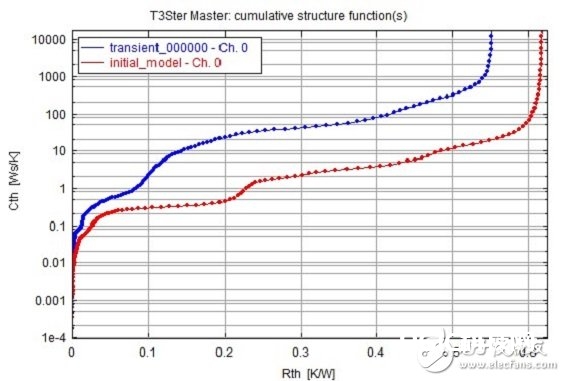

图1闪现样品在开始「健康」状的校准根底。结构函数是一维、纵向态下的热瞬态函数。此曲线和相对应热传的模型。在许多常用的三维几许的结构函数可作为封装结构具体数值形状中,结构函数是「本质」的一维热传模型,例如圆盘中的径向分散(极坐标系中的一维流)、球面分散、锥形分散等。

图1 IGBT的热瞬态反响。

因而结构函数可概括地辨认出外型/资料参数。结构函数可藉由加热或冷却曲线的数学核算直接转化求得。这些曲线可从实践丈量成果或运用具体的结构模型仿真热传途径来取得。

创立热仿真模型

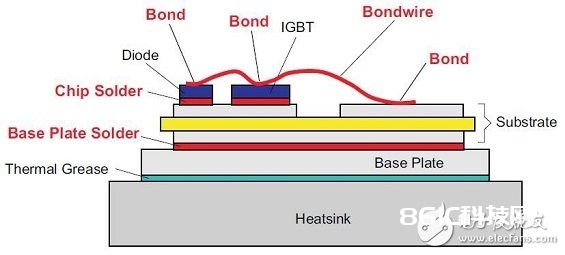

接着咱们树立并验证具体的三维(3D)模型以便剖析结构内部的温度散布。一切的几许参数都会在组件发生毛病并拆解后进行丈量。图2是仿真模型的外观(图3是其剖面结构)。咱们藉由调整资料参数,直到瞬态仿真成果所发生的结构函数与丈量成果的结构函数相重合,如此一来咱们能够保证所树立的模型运作方法与实践组件彻底相同。此流程需求进行屡次的重复核算。

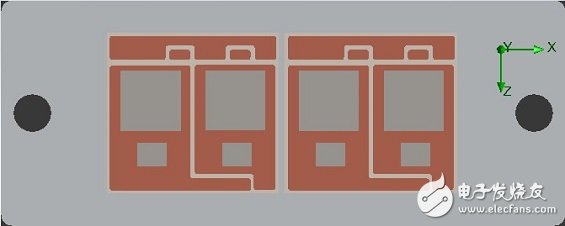

图 2 仿真模型的外观。

图3 IGBT模块结构图。

根据所丈量的几许外型以及对资料参数的猜想所创立的根底模型闪现,热瞬态的传递途径与实践组件有显着差异。此类偏差可藉由校准模型且不断地改进模型参数予以扫除。最终可将瞬态仿真所取得的结构函数(图4中的赤色曲线)与实践组件的丈量成果发生的结构函数(蓝色曲线)彼此重迭。

图4 根底模型的仿真成果。

接着运用适宜的封装内部特征来校准组件,然后沿着向外的热传途径方向,不断地拟合不同区域的热容和热阻值。为了正确地校对热容值,咱们需保证芯片的实体尺度正确无误,且热源区域的设定正确。在这种情况下,需求添加受热面积直到芯片区域的热容值在结构函数中彼此重迭。

此外还需保证陶瓷层的热阻设定在恰当的规模。跟着陶瓷的热传导系数升高,结构函数中相对应的热阻区域或许需下降以到达另一部份的重迭。下一步则是将组件与冷板间的铜底层和接口资料(TIM)设定在恰当的热传导系数,使曲线能正确地彼此匹配(图5)。

图5 模型校准后的所得到的结构函数。模仿值(蓝色)、丈量值(赤色)。

在功率测验设备中实验组件#e#

在功率测验设备中实验组件

一旦IGBT热结构的初始情况被记载后,组件就能够进行牢靠性测验来评价其长时刻的体现。咱们运用导热贴片将所选的IGBT模块固定在水冷式冷板上。导热贴片的导热性比起大部分的导热膏和导热胶还差,可是它在从前的实验中闪现出了极佳的热安稳性,因而不会影响测验的成果。此刻冷板温度设置为25℃。

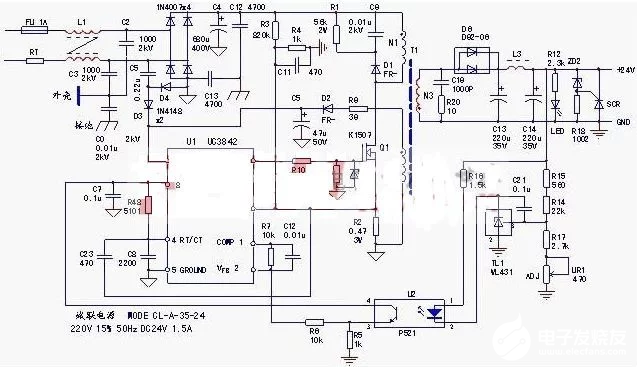

测验中的模块包括两个半桥模块,即四个IGBT。将组件的闸级连接到汲极,一起半桥模块运用独立的驱动电流供电(见图6)。一切IGBT别离连接到热瞬态测验设备的通道。

图 6 用于功率循环和热瞬态测验的 IGBT电路图。

为了加快功率循环测验的流程,咱们迫使组件发生100℃的温差改动。挑选此数值是为了保证结温最高可达125℃,这是组件所答应的最高温度。一起咱们也输入最大的功率以缩短循环时刻,并挑选恰当的时刻来到达100℃的温度改动。此IGBT模块可负载最大80A的电流,可是由于组件的压降过高,额定功率就变成了约束要素。根据从前的测验成果,此实验挑选25A作为加热电流。

测验进程输入200W的功率并加热3秒使芯片升温到125℃。所需的冷却时刻则应保证芯片有满足的时刻冷却下来,且平均温度在测验进程中不会发生改动。图7闪现了时刻和温度的散布图。

图7 功率循环期间的功率和结温改动图。

不论是压降发生改动仍是热阻升高,所输入的加热电流和时刻在整个测验进程中均坚持不变。在每次循环测验中,组件冷却进程的瞬态改动都被记载下来以便能够接连地监测结温的改动。而每通过200次的循环,都会运用10A的加热电流来丈量完好的瞬态改动以查看暖流途径的结构完好性。

闸级氧化层损坏所引发的毛病——非封装键合线的缺点

在测验进程中,功率循环测验会一向继续直到到达失效规范,即组件彻底损坏(短路或断路)。在受测的四个IGBT组件中,其间之一(样品3)发生毛病的时刻显着地早于其他组件,只要 10,158次的功率循环(图8)。过早损坏发生的原因或许是组件放在冷板上时贴附不妥,或其他随机的过错。其他三个组件,即样品0、1和2闪现出类似的体现,别离在通过40,660、41,476和43,489次循环后发生毛病。

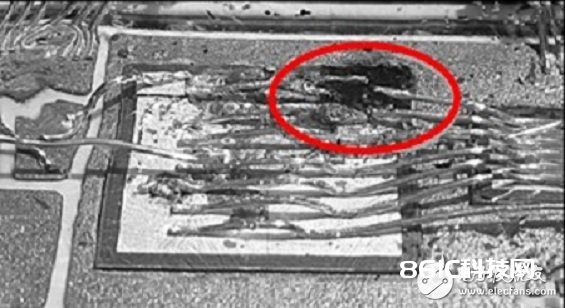

图8 组件毛病所通过的功率循环次数。

在一切IGBT都发生毛病之后,模块会被撤除并查看芯片和封装键合线的情况。图9是其间一个测验芯片的相片,闪现出在测验期间有多条封装键合线开裂,芯片外表有一个区域发生焚毁,这或许是在输入高电流时线路掉落而发生电弧所形成。

图9 封装键合线开裂和芯片外表焚毁。

虽然封装键合线呈现显着的缺点,可是开裂的封装键合线并未形成器材毛病。一切芯片失效的原因都是由于过热和闸级氧化层损坏导致。这些效应随后都可经电性测验来进行查看和追寻─封装键合线决裂会可由VCE(集极-射极)电压升高闪现,闸级氧化层损坏可形成IG(闸级漏电流)升高。在规划IGBT功率循环设备时,这些参数都应当需求丈量。

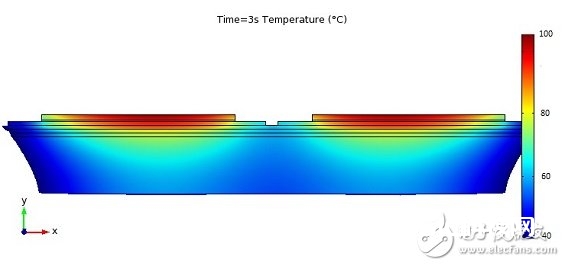

此外为了解过热的原因,基板和底板之间的连接点以及芯片黏贴层都需求加以研讨,这也是为何需求校准仿真模型的原因。图10闪现两个相邻IGBT的温度散布图,此图是运用校准后的具体模型来仿真加热后的温度现象。相邻芯片之间的热耦合影响忽略不计,因而每个芯片能够单独地测验。

图 10 仿真单一半桥模块在加热 3 秒钟之后的温度散布。

由于加热时刻短,基板-底板连接点的最大温升仅为71℃,可是芯片张贴层温度升高超越100℃。成果闪现,结构中最易受损的当地是芯片张贴层的资料。

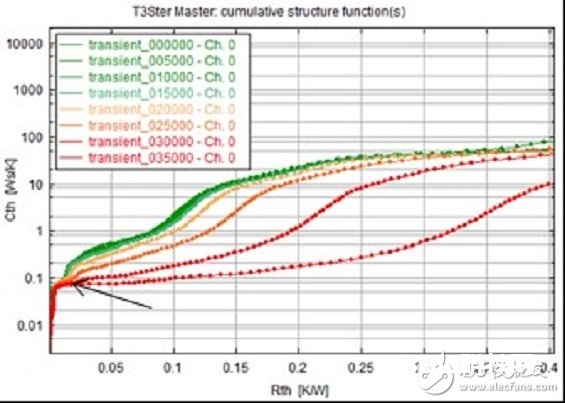

定时丈量所取得的热瞬态值会根据不同的功率循环次数来发生不同的结构函数。图11闪现每5,000次循Power Cycles 环测验后所对应结构函数的影响。在第一阶热容值后,平整区域对应的是芯片张贴层资料。组件结构在17,000次循环之前仍很安稳;可是在此之后,芯片张贴层资料显着发生降级,且其热阻继续升高直到组件发生毛病。

图11 样品0在不一起间点下所丈量的结构函数。

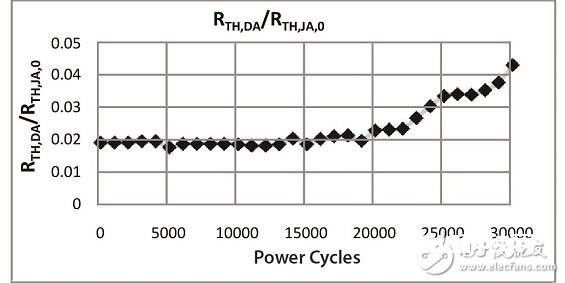

图 12所闪现的是芯片张贴层的热阻除以体系的初始总热阻,并依功率循环测验的次数所制作的图形。此成果可承认该黏贴层在15,000次循环之后敏捷发生降级。由于芯片张贴层资料发生了极大的改动导致热传途径显着改动,使其无法研讨后一层的结构。但后一层结构中的降级也可合理猜想,只不过它们与芯片张贴层资料的问题比较可忽略不计。

图12 芯片张贴层热阻与初始总热阻的相对比值。

大约20,000次循环后,芯片张贴层的降级影响越趋显着,而在接下来的10,000次循环内,组件节点至环境的总热阻因循环而倍增。在30,000次循环后,由于热传递途径发生了改动,咱们已无法承认芯片张贴层的正确热阻。