作者 唐殿军 王阳烨 陈春 1.惠州市金百泽电路科技有限公司(广东 惠州 516083) 2.深圳市金百泽电子科技股份有限公司(广东 深圳 518049)

摘要:无内定位孔的PCB锣板因受力的影响,PCB加工至收刀处呈现较显着的凸点,影响尺度,凸点需100%人工修刮或研磨,导致出产功率低、修补良率低、外观、尺度不良等问题。本文针对无内定位孔PCB锣板工艺进行深入研究、实验、批量出产验证,找出一种高精度、高品质、高功率的PCB锣板制造工艺。

前语

PCB应用领域随同在电子产品的方方面面,体积小、层次高及孔径微型化的开展已经成为趋势,但小尺度印制电路板中外形工序定位难度进一步添加。现在,职业内传统的外形定位PIN钉直径根本≥0.8mm,孔径≤0.8mm或板内无孔时,PCB外形加工无法选用内定位的方法出产,其加工外观、尺度、功率将面对严峻检测。本文针对无内定位的小尺度PCB怎么进行高精度外形加工进行了深入研究,为无内定位的PCB外形加工呈现的问题供给了解决计划。

1 布景

现在无内定位的PCB客户惯例要求公役±0.1mm,部分产品要求到达±0.05mm,产品按惯例加工方法在收刀处呈现较显着的凸点(见图1~图3),此凸点直接影响外型尺度并导致外观不良,需选用人工修补的方法进行处理,人工修补难度大,大批量加工较耗时,导致产品交期严峻受阻。

2 原因剖析及实验规划

2.1 理论剖析

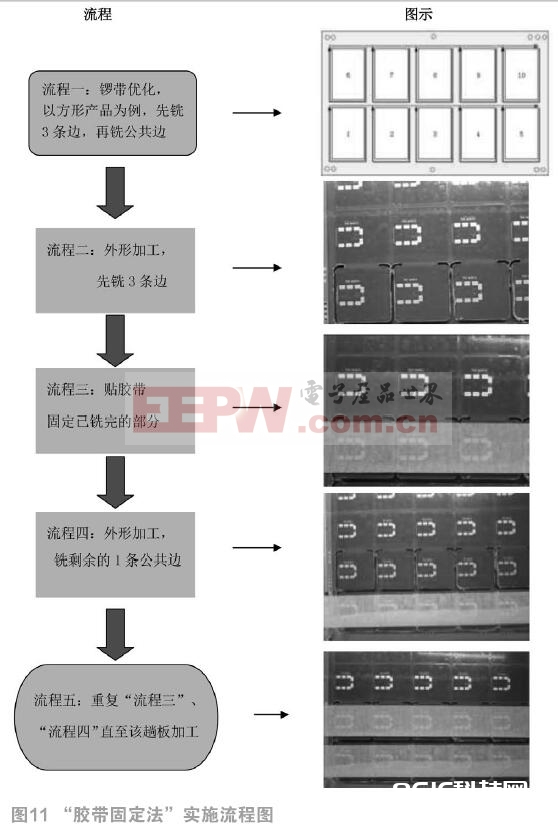

数控成型定位孔是外形加工的重要因素,有内定位的PCB外形加工是直接选用内定位的方法出产(图4),无内定位时,不得不选用外定位加工外形,即在印制板单元外加定位孔(图5)。以方形板为例,当三边铣完后,最终一边外形铣完收刀时,板子四周均呈现空阔区域,加工至收刀点时,因四周均已铣成空无状况,产品失掉外定位的固定力,产品得不到支撑,加上吸尘的作用力,整个板子跟着铣刀收刀的方向偏移,使收刀位发生了凸点(图6)。

2.2 实验计划

咱们从不同铣刀直径、走刀速度、不同的走刀途径文件规划及吸尘对凸点的影响展开了深入研究评价,实验计划如表1所示。

3 实验成果

3.1 实验测试数据汇总

3.1.1 不同直径铣刀实验对凸点的影响如表2、图7所示。

3.1.2 不同走刀速度对凸点的影响如表3、图8所示。

3.1.3 惯例加工方法+封闭吸尘比照实验如表4、图9所示。

3.1.4 锣板途径对凸点的影响如表5、图10所示。

3.1.5 实验小结

①铣刀的巨细对凸点发生有必定程度的奉献,且铣刀越小,凸点相对越小,但仍然未到达抱负状况;

②加工速度对凸点的影响较小,简直可忽略不计;