在宝马Mini坐落英国牛津的制作工厂,机器人的数量在短时间内从600台激增到1,500台,大大进步了产品的质量和出产功率。全新的车辆渠道、一流的制作技能加上对其英国三家工厂高达7.5亿英镑的设备出资,这一切成果了宝马公司新一代Mini车型。

全新的车辆渠道、一流的制作技能加上对其英国三家工厂高达7.5亿英镑的设备出资,这一切成果了宝马公司新一代Mini车型。这些出资大部分用于晋级宝马坐落牛津的工厂,此外还包含用于斯温顿(Swindon)冲压工厂(大部分Mini车身面板在此出产)及伯明翰工厂(发动机在此出产)的设备晋级。

“在进步车辆质量方面有两个关键要素,分别是产品规划与制作所需的设备与物料,”工厂总监Frank Bachmann表明。“可是关于Mini这样的车型,还有其他一些要素,涉及到那些很难经过人工操作完结的使命。机器人的连续性、可重复性以及流程控制能力远远大于人工控制,这也是咱们为什么投入许多资金购入机器人的原因。”

此外对提高Mini车型质量还起到关键作用的是全新一代可晋级、轻量化柔性渠道UKL1,该渠道是针对2015款Mini Hatchback轿车(美国版为Hardtop硬顶版)规划的。该渠道不只对Mini工厂来说十分重要,对整个宝马集团来说都含义严重。经过该渠道,许多零部件在Mini和宝马其他车型之间都完成了同享,这大大提高了整个出产体系的柔性。

在这次设备晋级中,牛津工厂获得了大部分的出资资金,新建了一个全新的用于专门用处的车身制作车间,选用了许多的机器人。用于新Hatchback车型车身制作机器人的数量现在是435台,之前车身车间的机器人数量通常是340-360台(详细车型有所不同)。

车身车间

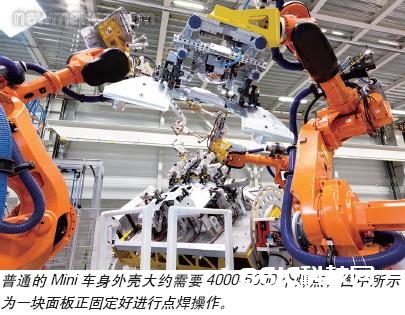

牛津工厂全新的车身车间一共装备了1,000多台机器人,用于新一代Mini车型车身的拼装作业。现在白车身车间的面积也添加到了10万平方米。牛津工厂大部分出资也都用到了车身拼装设备方面。这些机器人不只能够保证车身拼装的精度,还能够适用于各种不同车型的需求。

一切机器人都安置在三个车架台周围——通常是两个车架台。这种车身拼装方法能够包容多种车身造型,灵敏度大大高于曾经。灵敏的渠道概念使选用更多的小尺度面板成为可能(Mini Hatchback为435个),这也需求更多的点焊操作。一般的Mini车身外壳大约需求4000-5000个焊点,这样才能够保证根本结构的结实性,才能在十分高的精度下装置各种不同的车身面板。每个作业站都有八个机器人一起在一个车身上作业,分三层。每个车身的拼装精度均选用Perceptron摄像头进行检测,其精度可达0.05mm,适当人类头发直径的一半。这些摄像头安置于五个作业站上,对车身的502个数据点进行检测。