跟着不锈钢工业的敏捷兴起和不锈钢运用范畴的扩展,然后使得不锈钢的产值剧增,高碳铬铁做为出产不锈钢所用铬的首要来历,可改动钢的特性,进步钢的耐性、耐磨性和防腐性,其需求量也随之急剧添加。为了习惯市场需求和下降出产本钱,现阶段出产高碳铬铁的大型矿热电炉,开宣布了预处理工艺技能,将高温含铬预复原球团与硅石、焦炭、回炉渣依照必定工艺配比,直接送入密闭电炉进行锻炼铬铁,这种工艺的特色便是电耗低、省焦炭、铬回收率高,大大下降出产本钱。选用这种工艺技能的密闭电炉锻炼铬铁的出产进程中,会发生C0有毒气体经过炉顶加料管排放出来,一起炉顶配料所加装预复原球团抵达1 200℃的高温,这样的环境条件对人来说具有很大的危险性,为此就需求规划无人值守的配料及炉顶布料操控体系,下降事端发生概率,经过主动操控体系,进步铬铁产品质量。

1 工艺流程简述

布料体系工艺流程如图1所示,当电炉炉顶某个或某几个供料仓宣布求料信号时,操控体系依据各缺料料仓的料位高度,进行缺料程度优先级排序,然后操控轨迹罐车发动一次布料流程,依照混合冷料和热料球团的工艺配比值,主动移动到混合冷料仓下,经过给料皮带进行给料,地磅进行称量,抵达设定值后主动中止给料,然后再移动到预复原热料球团仓下,经过振荡筛进行给料,抵达设定值后中止给料,封闭轨迹罐车的上口插板,轨迹挂车移动到优先级较高的求料供料仓,翻开供料仓口电动插板,再翻开罐车下口插板,将混合料流入该炉顶供料仓,然后封闭罐车下口插板,封闭供料仓口插板,至此完结一批料的布料进程。然后操控体系依据缺料优先级次序,操控轨迹罐车进行下一批料的布料进程。整个进程从定位、装料、再到放料彻底无人值守。

2 体系全体规划

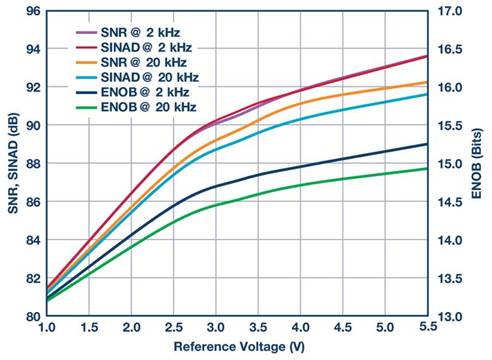

依据现场需求无人值守的全体工艺特色,体系全体选用三层结构,办理层由办理核算机、工程师站和数据服务器组成:操控层由PLC中心操控单元、数据收集单元和无线数传模块构成:履行层由各信号收集变送设备和动作履行电机组成。体系全体构架如图2所示。

2.1 体系方案装备

2.1.1 轨迹罐车定位

体系操控的要害环节之一便是让轨迹罐车在给料设备方位、炉顶供料仓下料口方位进行精确定位,跟着激光测距传感器技能的开展和本钱的下降,使得激光在工业主动间隔位移丈量和方位操控范畴有了广泛的运用,本体系规划选用工业激光测距传感器,经过测距的办法对罐车走行进行精确定位,并且可以取得轨迹罐车接连方位改动。

2.1.2 轨迹罐车遥控

跟着元线技能的开展,在工业操控范畴开端广泛的运用,鉴于本体系轨迹罐车是移动的设备,并且轨迹车上的电动设备(走行操控变频器、插板电液推杆、电力液压推动器刹车设备)需求和地上PLC操控站进行数据传输和操控,在这种场合下,运用有线电缆进行信号传输和操控受到了很大的约束,施工布线费事。为此体系规划对罐车的走行、料罐上下口插板的操控选用无线数传操控技能,经过无线数传设备,完结模仿量信号和数字量信号的双向传输。

2.1.3 速度操控

为了确保配料进程中料种的配比精度,就需求对给料设备的惯性冲量进行严厉操控,使各料种称量值之间的份额最大极限的挨近工艺配比,为此体系对给料设备给料速度选用了变频速度调理,经进程序软件树立速度操控办法的数学模型,对给料速度依照模型曲线进行无极接连改动操控,既统筹了配料功率,也使得惯性冲量对配比的影响降到最小程度。相同,对轨迹车的走行操控也选用了相似的变频操控办法,可以进步轨迹车的走行功率和平稳性。

2.1.4 PLC操控中心

依据全体工艺特色,核算机操控体系规划选用西门子S7-300系列PLC为体系操控的中心,装备以太网通讯模块、模仿量输入/输出模块、开关量输入/输出模块,接纳来自上位办理核算机的操控指令和出产任务方案指令,并将所操控设备的开关状况和模仿数值量上传给办理层核算机,进行数据剖析和核算。收集炉顶供料仓的分量信息取得料仓求料信号,再经过无线数传遥控办法,收集轨迹罐车的走行速度,然后操控轨迹车的走行和上下口插板的开合;收集激光测距传感器的间隔信号,对轨迹罐车进行精确的定位;收集地磅的称重信号和给料设备的速度信号,以上各模仿量信号经过4 mA~20 mA传输给PLC,供PLC操控软件剖析核算,依据操控要求,经过操控软件智能调理器的运算及数据处理,给出速度模仿量调理信号,完结主动给料及称量,经过PLC运用现代操控理论,主动完结出产进程关联集控设备的操控和调理。

2.1.5 上位办理软件

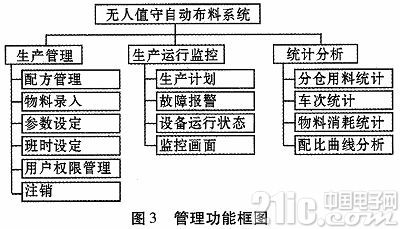

长途办理核算机选用intouch工业主动化组态软件,完结对出产任务的编列,出产进程的显现、操控、操作和办理,对配料和布料数据进行核算剖析,发生核算报表和数据动态曲线。以直观动态的办法实在反映出产现场各设备的方位、动作状况、方案履行状况、毛病报警信息,一起信息数据接入出产局域专网,完结体系数据同享和上层监督,办理功用框图如图3所暗示。

2.2 要害支撑技能

2.2.1 激光测距定位

激光测距是光波测距中的一种测距办法,假如光以速度c在空气中传达在A、B两点间往复一次所需时刻为t,则A、B两点间间隔D可用下列表明。

D=ct/2

式中:D-测站点A、B两点间间隔;

c-光在大气中传达的速度;

t-光往复A、B一次所需的时刻。

由上式可知,要丈量A、B间隔实践上是要丈量光传达的时刻t,依据丈量时刻办法的不同,激光测距仪一般可分为脉冲式和相位式两种丈量办法。相位式激光测距精度高,但为了有用的反射信号,需求装备反射镜,并使测定的方针约束在与仪器精度相等的某一特定点上,在工业现场的运用具有必定的局限性。

依据本体系是对工业现场直线移动轨迹车定位,选用SENST系列一维工业激光位移传感器,运用赤色激光瞄准办法,动态的对移动物体的相对间隔进行丈量,经过选用数字测相脉冲展宽细分技能,无需协作方针即可抵达毫米级精度,测程现已超越100 m。本体系规划选用量程为0.2 m~70 m的激光测距传感器,丈量精度达±2 mm,分辨率0.1 mm,丈量成果以4 mA~20 mA办法传输PLC用于核算和操控,彻底满意运用要求。

2.2.2 无线数传操控

无线数传模块是数传电台的模块化产品,凭借DSP技能和无线电技能完结高性能专业数据传输,具有数字信号处理、数字调制解调、数据前向纠错、均衡软判定等功用。可以将工业现场设备输出的数据(模仿量和开关量)进行长途无线传输和操控。本体系规划选用的无线数传模块选用我国新开通的780 M频段,避免了2.4 GHz和433 MHz频段内民用无线设备的搅扰,与其他ISM频段无线收发器比较,具有低功耗、高灵敏度和穿透力强、通讯质量更好等特色。

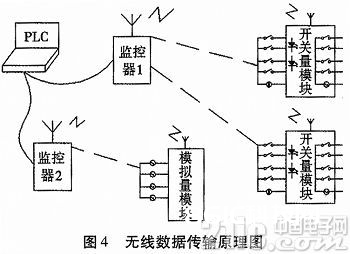

本体系经过PLC衔接无线监控器的办法,长途办理多个无线开关量操控器和模仿量操控器,数据传输原理如图4所示。选用GFSK的调制办法;收发一体,半双工,数据收发转化主动完结;信道速率选用19 200 bps;接口办法为RS-485;发射功率100 MW;作业温度-40 ℃~+85 ℃。动作进程:当长途无线操控器的输入通道数据信号发生改动时,发送陈述到监控器,监控器更新相关的映像寄存器或状况,PLC读取这些寄存器或状况。PLC可以经过写寄存器或状况的办法,直接操控长途设备的输出状况。

3 体系软件

3.1 体系操控算法剖析

体系的配料和布料进程是将混合冷料和高温预复原热料球团依照工艺配比分批称量后,向电炉炉顶供料仓内投料,归于典型的间歇作业形式,关于皮带给料和振荡筛给料,因为惯性冲量的存在,无法做到每批料依照设定值进行精确的称量,必定存在称量值与设定值的误差,为了补偿这种离散误差对全体物料配比工艺的影响,为此在操控软件上引入了依据速度调理操控的称量数学模型,进步单批配料进程的称量精度和功率,一起选用后批分量补偿前批分量的算法,经过历史数据优化给定,来纠正每批料称量值的离散误差,使多批料的全体配比最大极限的挨近于工艺设定配比值。

首要操控算法用近似言语描绘如下,分号后为注释:

p(n-1)=c(n-1)-s(n-1); 核算前次配料误差

s(n)=Q-p(n-1) ; 核算本次给料的操控给定值

其间p表明误差,c表明实践称量值,s表明操控给定值(随动变量),Q表明给定值(常量),n是一个时刻标量,详细意义是n-1表明前一次,n表明本次。考虑到给料机有惯性冲量存在的要素,在操控给猜中止的进程中,设置一个冲量预补提前量,来补偿给料机中止后物料的惯性冲量,一起依靠历史数据,结构一个算法,使之每次发生一个新值,来尽量的缩小每批料称量值与操控给定值之间的误差。

3. 2 变频速度调理操控数学模型的树立

3.2.1 给料速度操控办法

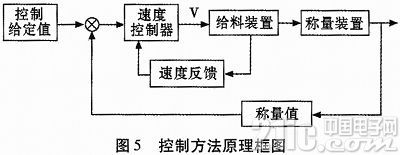

间歇式分批配料进程,不只要操控称量的精度,并且要操控配料的速度,完结高精度、快速称量是该体系的要害技能之一,在传统的双速给猜中,给料设备振荡力大或速度快则给料快,但精度难以操控,振荡力小或速度慢则给料慢,精度可以确保,但称量时刻长,功率低,因为本体系的给料设备归于非线性,选用双速给料不是抱负的操控办法,为此提出了给料速度操控的办法,如图5所示,选用闭环操控,以给料速度为操控参数,依据称量分量操控给料速度,统筹功率和精度。在称量初期,给料速度稳定在V0,是一个定值调理体系,当称量值挨近设定值时,速度的趋于逐步减小,然后变为随动调理体系,将传统的分段速度操控改为无极接连调理。

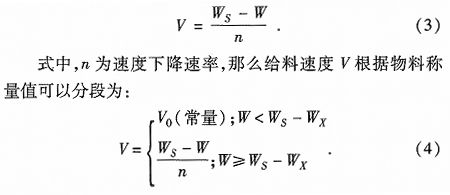

3.2.2 给料速度调理操控数学模型

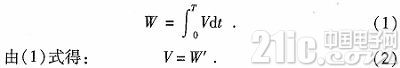

在皮带给料和振荡给料进程中,依据称量操控设定值,在指定的时刻内完结物料称量,此称量物料进程是对物料分量的累积联系。设W为物料的称量值(单位:kg),V为给料速度(单位:kg/s),T为给料时刻(单位:s),则有以下积分联系:

式中,W’为单位时刻的称料量

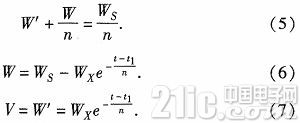

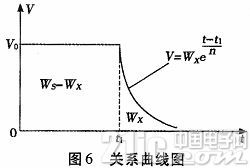

设物料的操控称量设定值为Ws,在0到t1时刻段,以稳定V0速度给料,抵达t1时,物料称量值W距设定值Ws的差量为Wx,尔后称量速度V开端跟着称量值的增大逐步下降,直至趋于零。设

当物料下料累计称量值W未抵达时WS-WX,给料速度为定值调理,当物料累计称量值大于WS-WX,速度操控为随动调理。关于恒速调理阶段,易于完结,关于变速调理阶段,由(2)、(3)和(4)式推导得出:

依据速度可以画出物料称量值W、给料速度V和称量时刻t的联系曲线如图6所示。实践运用中,依据物料的特性,挑选恰当的WX和η值,既可以确保称量精度,也可以统筹称量速度,具有较强的灵活性和习惯性。

4 体系运转及调试

经过前期的规划、开发和调试,最终将体系全体运用到实践现场中,经过测验及功用完善,从轨迹车主动定位、给料设备主动给料、地磅主动称量、轨迹车主动走行及放料,全体进程动作接连,严厉依照工艺要求履行,PLC操控软件依据体系操控算法,对配料进程主动修正和补偿,取得了比较抱负的配比工艺曲线,上位机软件也可以实时、快速地将现场收集的数据成果显现给操作人员,并进行曲线生成和数据核算剖析。

5 结束语

体系归纳了工业测控技能、无线数传操控技能和现代软件技能,使全体体系具有杰出的智能性、扩展性,经过无人值守操控体系,完结地上对长途设备的监控指挥,大大进步了企业出产进程的简洁性和日常保护功率。