1 概述

在自来水厂的供水泵站中,供水体系一般由若干台扬程附近的水泵组成,调理水压和流量的传统方法是,经过人工操控水泵工作的台数来输出希望的水压和流量。如供水才干4耀6 万t/日的自来水厂,水泵的装备计划就有多种,其间一种可行的计划是3 台160 kW 和1 台90 kW 水泵组成。体系作业时,传统的方法是,若供水量较大时(显着此刻流量和管网水压现已不能满足要求),就需人工投入水泵,依据现场管网水压状况由工人来决议投入160 kW 水泵仍是90 kW 水泵;若供水量减小,管网水压会升高,此刻又需人工切除水泵。在深夜用水量较小时,为节能考虑用1台90 kW水泵供水。因为水泵的流量较大,为防止“水锤”效应,人工投切时,投入泵应遵从“先开机,开阀”的操作程序,切除泵应遵从“先关阀,后停机”的操作程序。若是小功率的水泵,水泵的出水侧都装有一般止回阀,其本上能主动确保以上的操作程序,仅仅停机时止回阀封闭前的瞬间仍是有“水锤”效应产生,而假如设备的是“微阻缓闭止回阀”,则停机时根本上就不存在”水锤“效应。

2 变频恒压供水的操控计划

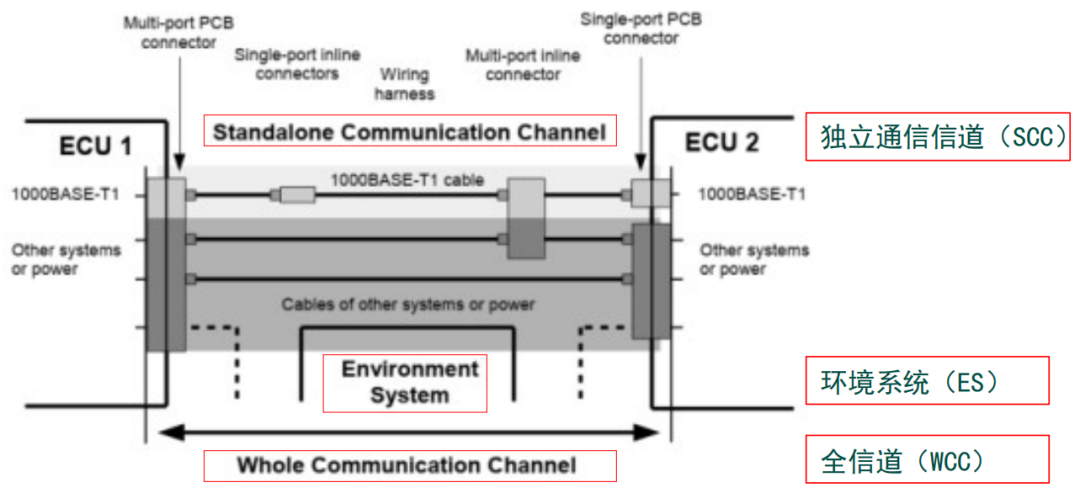

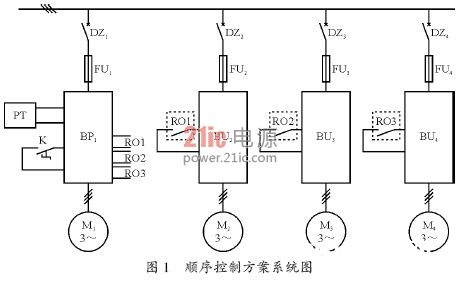

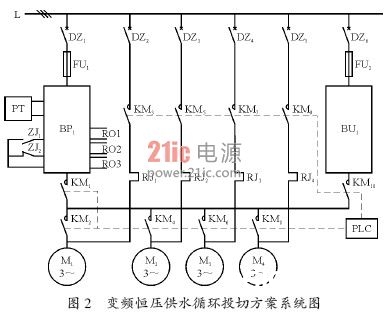

因为城市自来水的用量会随时节的改动而改动,随每日时段不同而改动。为使供水的水压稳定,最常见的方法是选用变频恒压供水体系,即把压力变送器装在主管网上检测管网压力信号,再将此压力信号送到变频器(PLC)的模拟信号输入端口,由此构成压力闭环操控体系,管网压力的稳定依靠变频器的调理操控。关于多泵状况,能够选用两种不同的操控体系计划,一种是”次序操控计划”,体系图如图1 所示。另一种是“循环投切”计划,体系图如图2 所示。

图1 中,BPI 是变频器;BU2耀BU4 是软起动器,PT是压力变送器。由图1 可见,变频器衔接在第1台水泵电机上,需求加泵或减泵时,由变频器端口输出信号RO1~RO3 来起动或中止其他的水泵,这时水泵的起动选用自耦减压起动设备或软起动器。这种计划的特点是水泵电机不需求在变频和工频之间切换;第1 台水泵永久衔接在变频器上,没有切换进程中的失压现象;因为变频泵以外的泵都有软起动器,所以不需求再做备用体系,当变频器毛病时,可用软起动器手动起动水泵M2耀M4,以确保供水不致中止;每台电机都配有起动器,所以初始出资较大。

在图2 中,BP1 是变频器,BU1 是软启动器,PT是压力变送器,ZJ1、ZJ2用于操控体系的起动/中止和主动/手动转化。由图2可见,变频器衔接在第1台水泵电机上,需求加泵时,变频器中止工作,并由变频器的输出端口RO1耀RO3 输出信号到PLC,由PLC操控切换进程。切换开端时,变频器中止输出(变频器设置为自在泊车),使用水泵的惯性将第1台水泵切换到工频工作,变频器衔接到第2台水泵上起动并工作,依此,将第2 台水泵切换到工频工作,变频器衔接到第3台水泵上起动并工作;需求减泵时,体系将第1 台水泵中止,第2 台水泵中止,这时,变频器衔接在第3 台水泵上。再需求加泵时,切换从第3 台水泵开端循环。这种方法确保永久有1 台水泵在变频工作,4 台水泵中的任1 台都可能变频工作。这样,才干做到不管用水量怎么改动都可坚持管网压力根本稳定,且各台水泵工作的时刻根本相同,这给保护和检修带来便利,所以,大部分的供水厂家都钟情于循环投切计划。但此计划也有不足之处,便是在只需1 台变频器工作并切换到工频进程中会构成管网短时失压,在设计时应充分地引起注重。别的,有必要设置一套备用体系,图中的软启动器便是作为备用。当变频器或PLC 毛病时,可用软起动器手动轮番起动各泵工作供水。

3 循环投切的作业进程

众所周知,变频器的输出端不能衔接电源,也不能在工作中带载脱闸,切换进程应按以下的程序进行。将循环投切恒压供水体系投入工作时,当变频器的输出频率已到达50 Hz 或52 Hz(能否将变频器的上限频率设为52 Hz,取决于水泵电机工作在52 Hz时是否超载)时,假如工作60 s管网水压还未到达给定值,此刻,将该台变频工作水泵需切换到工频工作。切换进程是,先关该台水泵电动阀,然后变频器泊车(泊车方法设定为自在泊车),水泵电机惯性工作,考虑到电机中的剩余电势,不能将电机当即切换到工频,而是延时一段时刻,到电机中的剩余电势下降到较小值,这个值确保电源电压与剩余电势不同相时构成的切换电流冲击较小,例如,在某水厂,160 kW水泵电机的切换时刻为600 ms。衔接在电机工频回路中的空气开关容量为400 A,经现场调试,切换进程的电流冲击较小,每一次切换都100豫的成功。关阀后泊车,水泵电机根本上处于空载工作,到600 ms 时电机的转速下降不是许多,使切换时电流冲击较小。切换完结后,再翻开电动阀;已泊车的变频器切换到别的的水泵上起动并工作,再开电动阀。切除工频泵时,先关阀,后泊车,这样无“水锤“现象产生。这些操作都是由PLC 操控主动完结。

实际上,电机的传统起动方法也存在必定的电流冲击。电机直接起动时,起动电流是额定电流的5耀7 倍,小功率的电机常常选用直接起动方法,但电机功率较大时,常用星—三角或自耦减压起动器。自耦减压起动器起动电机时,首要加60%的电压,属恒频调压调速,数秒钟或数十秒钟后(依据电机的容量而定),电机加快到60%电压时的速度,这时将60%的电压切除,电机当即衔接到100%(380 V)电源上。切除60%电压时,电机的速度较变频器投到工频时电机的速度要低,剩余电势相对低一些,又因投切是在瞬间完结的,电流冲击可能性较大,故为确保切换成功,回路上的空气开关容量一般都选得比较大。循环投切时,电机从变频切换至工频,只需切换的延时满足,电机由变频切换到工频时的电流冲击就不大。一般剩余电势的衰减时刻为1耀2 s,切换延时也不是越长越好,延时短,剩余电压高,速度下降少;延时长,剩余电势低,但速度下降大。挑选延时需二者统筹,以求得最小的冲击电流。假如要使切换进程无电流冲击,需选用同步切换方法,参加一些操控手法和操控元件就可完结,但应考虑经济上是否合算。

4 循环投切对变频器和电机的影响

将电机从变频状况切换到工频状况时,变频器内的功率器材当即封闭,电机的电流不能跳变,功率器材旁的并联二极管供给了续流转路,剩余电压经二极管整流器和中间环节电容流转,而转子电阻耗费能量,电机的定子也能耗费部分能量,因而,剩余电压的衰减比较快,这样,虽然在切换时仍有必定的剩余电压,但对变频器影响现已很小,对电机寿数也无多大的影响。自耦减压起动器切换时,电机内定子的剩余电压无通路流转,只需转子回路是闭合回路,也便是只需转子电阻耗费能量,所以剩余电压的衰减比较慢。这样,切换时,因剩余电压存在而构成的冲击电流较大,对电机有必定的影响,在做电机设计时应充分考虑这些要素。

5 使用实例

四川遂宁市自来水二厂,供水才干6 万t/日,城市管网压力0.4 MPa,泵组为3 台160 kW,1 台90 kW水泵,要求恒压供水并选用计算机监控,变频器或操控体系毛病可由软起动器手动起动各泵。

5.1 计算机监控内容

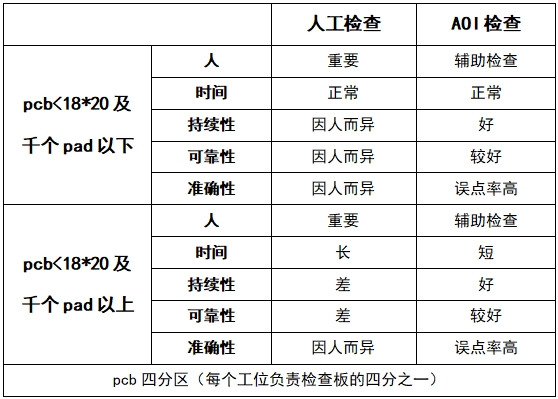

计算机监控原理如图3所示。监控的内容有管网压力,流量,泵的工作状况,阀启闭状况,电机温度,各泵工作的电流,电压,功率和功率因数,并监控水质参数,如余氯,浊

度,含铁量,PH值等。

5.2 原理框图

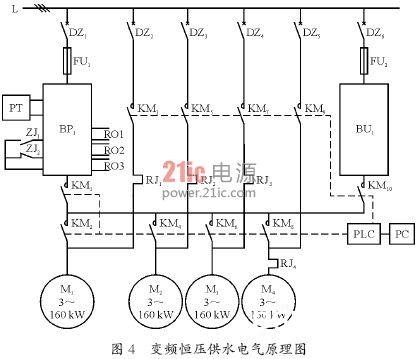

选用循环投切方法的原理框图如图4 所示,备用体系选用一软起动器和相关器材构成。为确保体系的可靠性,上位机PC 用于办理,经过组态软件做出若干工艺流程图,实时显现体系的工作状况,并计算历史数据,如需求可随时打印报表;

还用于毛病的报警和处理。PC机为研华工业计算机,PLC 为西门子S-7300,便于与总控室计算机联网,选用带有Profibus接口的CPU315.CP5611 通讯模块,PDM-820AC 电参数归纳分析仪用于检测体系的用电量。水泵的起/停、切换及阀的启/闭;电机电流,温度的检测,水泵使用时刻的计算;压力,流量,水质参数的收集等,均由PLC 完结。水压的给定值由变频器键盘设定。

图4 与前述的循环投切计划根本相同,BP1为160 kW 变频器,DZ1耀DZ6 为LG ABE403a 400 A空气开关,FU1 500A 及FU2 600 A 为快熔,KM1耀KM10为LG GMC-400沟通接触器,PT选用的是森纳斯压力变送器,量程1 Mpa。体系调试时,水泵电机从变频状况切换到工频状况,延时从300 ms起,到500 ms时电流表显现也无显着的冲击,最终定为600 ms。软起动器设定为限流起动方法,设定为2.5倍。软起动器起动时,起动电流挨近800 A,但在30 s内下降到额定电流以下,查600 A熔断器曲线,经过1 000 A 电流在60 s熔断,所以软起动器的熔断器定为600A。该体系现已投产两年,每日供水4-5万t,工作杰出。据厂家计算,电耗/t削减20%。

6 结语

多泵变频恒压供水体系常用的两种计划各有好坏,选用循环投切计划的体系较多,在水泵电机从变频状况切换到工频状况时,只需严厉遵从“先关阀,变频器自在泊车,延时后再切换;泊车时,先开机,后开阀”的操作程序,就既可确保变频器的安全工作,又无“水锤”现象产生。