作者:使用资料公司金属堆积产品事业部触摸和中段产品线全球司理Jonathan Bakke

在新近的技能节点中,因为器材尺度较大,能选用成核及平坦化化学气相堆积(CVD)技能进行钨(W)填充。现在,因为插塞处的超小开口很简略发生悬垂现象,因而薄膜外表均匀成长的共形阶段可能在填充完结前就封闭或夹断,然后留下孔洞。即便没有孔洞,因为填充物从侧壁成长,在共形堆积时必定会在中心构成中心缝隙问题。

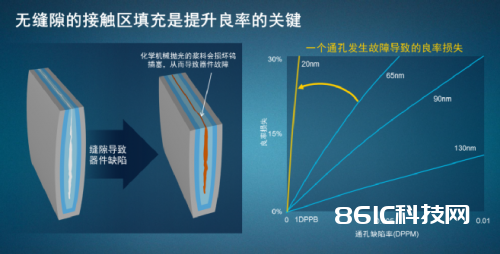

这些特点使极细微的成核层在化学机械抛光(CMP)过程中简略被浸透,使CMP浆料进入,然后损坏钨插塞。这会导致高电阻发生,或使得担任传递晶体管信号的互连彻底损坏。先进芯片规划中的高密度特征以及缺少剩余的通孔,意味着一个简略的孔洞就会形成器材彻底损坏,然后带来严峻的良率丢失(图1)。

图1:上图中,y轴显现了器材的良率丢失,x轴为通孔缺点率。十亿分之一的缺点就会导致20nm节点的芯片发生15%以上的良率丢失,而在更小节点的器材中这一状况会更为严峻。

咱们的新方法选用了共同的“选择性”按捺机制,可生成自下而上的填充,而不会发生缝隙和孔洞问题。对成核层的上部区域进行特别的预处理可促进钨自下而上成长,然后尽可能削减因夹断而形成的孔洞或触摸区缝隙的发生。

这一“缝隙按捺型钨填充工艺”(SSW)有用优化了钨的体积,可制成更结实的成核外表,便于填充后续的集成工序。这样也能够下降对CMP和介质蚀刻工艺的要求,然后带来功能、产品规划和良率方面的改进。