引 言

传感器是现行研讨的压铸机实时检测与操控体系的要害部件,体系使用传感器对压铸机的各重要电控参数 (如:合型力、油压、压射速度、模具温度等)进行检测,并进行精确操控。这一进程中,各传感器输出信号的质量尤为重要,其好坏程度直接影响压铸机操控体系剖析、处理数据的精确性,终究影响压铸件产品质量的好坏。因为大型压铸机出产环境较为恶劣,长时刻的高温、高压、高粉尘及来自周边器械的电磁搅扰等要素的存在,不可避免地会构成传感器软硬毛病的产生,有毛病的传感器所宣布的过错信号,会使整个压铸机操控体系剖析、处理和操控功用紊乱,构成体系无法正常运转,带来无法估量的出产安全隐患及严峻的成果。因而,对压铸机操控体系中传感器毛病确诊办法的研讨具有重要的含义。

人工神经网络(神经网络)是传感器毛病确诊的办法之一。神经网络是有很多人工神经元相互衔接而构成的网络。它以散布的办法存储信息,使用网络拓扑结构和权值散布完成非线性的映射,并使用大局并行处理完成从输入空间到输出空间的非线性信息改换。关于特定问题恰当树立神经网络确诊体系,可以从其输入数据(代表毛病症状)直接推出输出数据(代表毛病原因),然后完成非线性信息改换。层状结构的神经网络输入层、输出层及介于二者之间的隐含层构成。根据用于输入层到输出层之间核算的传递函数不同,提出一种根据径向基函数RBF神经网络的传感器毛病确诊战略。

1、RBF神经网络的模型

径向基函数神经网络(RBFNN)是一种新式神经网络,归于多层前馈网络,即前后相连的两层之间神经元相互衔接,在各神经元之间没有反响。RBFNN的三层结构与传统的BP网络结构相同,由输入层、隐含层和输出层构成,其结构见图1。其间,用隐含层和输出层的节点核算的功用节点称核算单元。

RBF神经网络输入层、隐含层、输出层的节点数别离为n,m,p;设输人层的输入为x=(x1,x2,…,xj,…,xn),实践输出为Y=(y1, y2,…,yk,…,yp)。输入层节点不对输入向量做任何操作,直接传递到隐含层,完成从X→Fi(x)的非线性映射。隐含层节点由非负非线性高斯径向基函数构成,如式(1)所示。

![]()

式中:Fi(x)为第i个隐含层节点的输出;x为n维输入向量;ci为第i个基函数的中心,与x具有相同维数的向量;σi为第i个感知的变量,它决议了该基函数环绕中心点的宽度;m为感知单元的个数(隐含层节点数)。|| x-ci||为向量x-ci的范数,一般标明x与ci之间的间隔;Fi(x)在ci处有一个专一的最大值,跟着|| x-ci||的增大,Fi(x)敏捷衰减到零。关于给定的输入,只要一小部分接近x的中心被激活。隐含层到输出层选用从Fi(x)→yk的线性映射,输出层第k个神经元网络输出见式(2):

式中:yk为输出层第k个神经元的输出;m为隐层节点数;p为输出层节点数;ωik为隐层第i个神经元与输出层第k个神经元的衔接权值。

RBF网络的权值算法是单层进行的。它的作业原理选用聚类功用,由练习得到输入数据的聚类中心,经过δ值调理基函数的灵敏度,也便是RBF曲线的宽度。尽管网络结构看上去是全衔接的,实践作业时网络是部分作业的,即对输人的一组数据,网络只要一个神经元被激活,其他神经元被激活的程度可疏忽。所以RBF网络是一个部分迫临网络,这使得它的练习速度要比BP网络快2~3个数量级。当确认了RBF网络的聚类中心ci、权值ωik今后,就可求出给定某一输入时,网络对应的输出值。

2、算法学习

在此选用含糊K均值聚类算法来确认各基函数的中心及相应的方差,而网络权值确实用部分梯度下降法来批改,算法如下:

2.1 使用含糊K均值聚类算法确认基函数中心ci

(1)随即挑选h个样本作为ci(i=1,2,…,h)的初值。其他样本与中心ci欧氏间隔远近归人没一类,然后构成h个子类ai(i=1,2,…,h);

si

(2)从头核算各子类中心ci的值, 其间,xk∈ai;si为子集ai的样本数,一起核算每个样本归于每个中心的从属度为:

其间,xk∈ai;si为子集ai的样本数,一起核算每个样本归于每个中心的从属度为:

(3)确认ci是否在容许的差错范围内,若是则完毕,不是则根据样本的从属度调整子类个数,转到(2)持续。

2.2 确认基函数的宽度(差错σ)

式中:ai是以ci为中心的样本子集。

基函数中心和宽度参数确认后,隐含层履行的是一种固定不变的非线性改换,第i个隐节点输出界说为:

2.3 调理隐层单元到输出单元间的衔接权

网络的方针函数为:

![]()

也便是总的差错函数。式中:y(xk)是相关于输入xk的实践输出;y(xk)是相关于xk的希望输出;N为练习样本会集的总样本数。关于RBFNN,参数确实认应能是网络在最小二乘含义下迫临所对应的映射联系,也便是使E到达最小。因而,这儿使用梯度下降法批改网络隐含层到输出层的权值ω,使方针函数到达最小。

![]()

式中:η为学习率,取值为0~1之间的小数。根据上面式(6),式(7)终究可以确认权值叫的每步调整量:

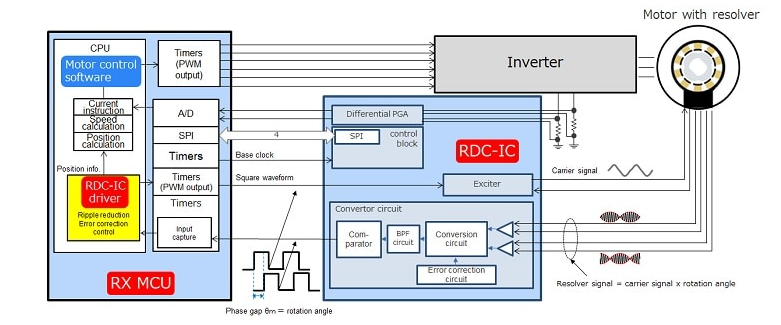

图2中虚线框所示部分即为RBFNN观测器原理。基本思想:经过正常状况下非线性体系的实践输入和传感器的输出学习体系的特性,用现已练习好的观测器的输出于实践体系的输出做比较,将两者之差做残差,再对残差进行剖析、处理,得到毛病信息,并使用残差信号对传感器毛病原因进行确诊。

非线性体系:

式中:y(k)是传感器实践输出;u(k)是体系实践输入;f(·)代表某个不知道的动态体系(压铸机)的非线性联系;n,l,d别离代表体系结构的阶次和时刻延迟,而且假定u(k),y(k)是可测的。

使用RBF神经网络模型的径向基函数来迫临f(·)。将函数:

作为RBF神经网络练习模型输入层的输入,经过上述隐含层高斯径向基函数进行非线性改换,再使用上述含糊K均值聚类算法来选取聚类中心和练习权值,最终得到整个网络的输出:

![]()

式中:y(k)为输出层的输出;ωi为批改后的权值;Fi(k)为第i个隐层节点的输出;θ为输出层节点的阀值,并将y(k)与当时体系的实践输出y (k)进行比较,得到残差δ(k)。若δ(k)小于预订阀值θ,标明传感器正常作业,此刻选用体系实践输出的数据;若δ(k)大于预订阀值θ,阐明传感器产生毛病,此刻选用RBFNN观测器的观测数据作为体系的实在输出,完成信号的康复功用。

3.2 仿实在验

在压铸机体系各传感器正常作业时接连收集52组相关数据,将其分红2组,前40组用于对RBF神经网络进行离线练习,以构建RBF神经网络观测器;后12组用于对练习好的网络进行测验。表1为练习样本库中的部分数据。

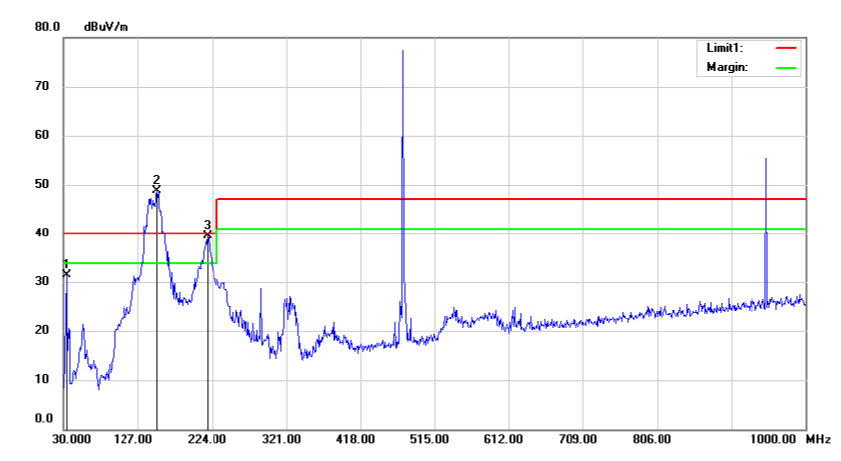

因为表1中的4个参数的物理含义、量级各不相同,有必要经过归一化处理后才干用于神经网络的练习,用Mat-lab的Simulink仿真工具箱供给的函数对数据进行归一化处理使数据坐落[-1,1]之间。练习完毕后堵截学习进程使网络处于回想状况,将体系实践输出与网络模型的输出相减就可以取得残差。以合型力传感器为例,采样时刻为O.5 s,使用上面的学习样本在时刻T∈[1 s,1 000 s]内对RBF神经网络进行练习,成果经过约50步练习差错就到达10_并急剧削减,如图3所示。

图4为用后12组数据对RBF神经网络进行测验时,Y盯梢正常合型力传感器丈量值y的状况,其最大差错不超越1.5 MPa,所以练习好的RBF神经网络具有必定的泛化才能,可以较好的观测、盯梢合型组织现状。现针对传感器常常产生的卡死毛病、漂移毛病和恒增益毛病进行模仿仿实在验。当合型力传感器正常作业时,RBFNN观测器输出Y与合型力传感器丈量值y之间的残差δ=|y-y|近似为高斯白噪声序列,其均值近似为零;当传感器产生毛病时,因为y不能精确反响合型力数据,导致δ骤变,不再满意白噪声特性。根据上面所述的传感器毛病确诊原理,设定阀值θ=2.7 MPa,图5标明合型力传感器在T∈[400 s,600 s]内产生卡死毛病时的输出残差曲线;图6标明传感器在T∈[600 s,1 000 s]内产生漂移毛病;图7标明传感器在T∈[800 s,1 000s]内产生恒增益毛病时的输出残差曲线。经过对各类典型毛病的仿实在验,可以精确检测到合型力传感的各类毛病。

4、结 语

在此根据径向基(RBF)神经网络原理,以压铸机操控体系各传感器的输出参数作为RBF神经网络的输入,选用含糊K均值聚类算法选取聚类中心,树立传感器 RBF神经网络观测器模型对操控体系传感器进行毛病确诊,仿实在验标明径向基神经网络具有较强的非线性处理和迫临才能,泛化才能强,网络运算速度快,可以精确发现和处理毛病信号,功能安稳。因而,RBF神经网络毛病确诊是压铸机操控体系一个必不可少的新管理工具。

责任编辑:gt