1 关于在线检测设备的鉴定

坐落出产现场,直接用于监测零部件工序质量和工艺进程运转的专用设备,常称为在线检测设备,它们在以批量出产为特征的现代企业的质量保证体系中,占有重要的位置。因而,对其进行正确、合理的鉴定,即新设备投入运用前的检验和在用设备的定时校准的重要性是显而易见的。

虽然这类专用检测用具,尤其是其间的多参数归纳丈量设备的运用场合回异,作业原理、型式结构也千差万别,但运作形式中共性的当地也不少:丈量目标根本固定,但形状杂乱、被检参数多、运用频率很高、大都选用比较丈量原理、作业环境差等。在此基础上,自20 世纪90 年代初以来,国外接连出现了多种鉴定规范和指导性技能文件,对一致、规范在线检测设备的检验、鉴定起了重要作用 ,也对包刮我国汽车工业在内的广阔工业部分产生了深化的影响。

各种文件的表达虽然有所不同,归结起来在线检测设备的鉴定目标,主要有以下两项:重复性(repetitivity)和准确性(accaracy)。重复性表征了在相同条件下对同一被丈量进行接连屡次丈量所得成果之间的一致性,它深化地反映了设备用具本身能适应于检测作业的才能。运用这项目标,将能对丈量成果随机差错的状况有透彻的了解。关于重复性,各项规范所选用的鉴定办法和目标值差异不太大,企业主管部分也较易把握和操作,但对准确性,状况就全然不同。

准确性是指被丈量的检测成果与其真值相一致的程度,按三年前公布的ISO 和国家规范“丈量不承认度的鉴定和表明”中的术语解说,它是一个定性的而不是定量的目标,为防止引起误解,以下仍是选用精度这一传统名称,它与许多国外指导性规范中的accaracy,也不相违反。无疑,精度是丈量成果中系统差错和随机差错的归纳反映,与重复性相同,也是点评一台在线检测设备(用具)的重要目标。

2 在线检测设备精度鉴定办法剖析

不管选用传统的差错剖析,仍是依据经历或其他信息估量的先验概率散布的规范误差来表明丈量不承认度(B 类鉴定),本质上都归于静态办法。为了对检测设备,特别是其间通用丈量(试)仪器的精度水平能有一个定量的根本估量,使用这样的办法是必要的,也很有用的。但作为一台在线检测设备的用户,则总会要求选用更直接的办法来对这台的精度作出客观点评,而不会满意、局限于逐项剖析和归纳。事实上国外,近十年出现的多种指导性技能文件,所采纳的“比对+处理”的动态点评办法,遵从的正是这样的思路。简略地说,这种办法便是依据同一批工件在专用检测(用具)设备和另一台准确度更高的检测仪器上的两组对应丈量值数据处理的成果,再对照相应的规则,然后作出点评。

那些被丈量单一,结构又简略的专用丈量用具,如电子(气动)卡规之类,可用计量室中的丈量仪、乃至量块作为规范器直接进行比对,此刻的精度Ac 可表达为:

综观现有的一些鉴定规范(指导性技能文件),均采纳以必定数量的样本进行比对丈量的办法, 仅仅数据处理和点评规则有所不同。采样的具体做法是依据被测零件(产品)的工艺特色,在一个时段搜集一顶数量的样本n,然后分别在专用检测设备丈量一组数据yi(I=1~n),再在三坐标丈量机上测得另一组数据xi。也有些规范出于更谨慎的考虑,还规则了yi 和xi 需重复丈量若干次。以下为二种代表性的鉴定类型。对几个样本的两组丈量值进行简略处理yi-xi:,要求一切的差值(yi-xi)都介于[a1,a2]范围内。这一鉴定原则也可表明为

Ac=max{Y¡ - X¡} (2)

虽然这种鉴定办法好像过于简略,但因易于操作和了解,故被常常使用。实例之一是轿车拼焊出产线上的在线检测设备,为承认其丈量焊接总或上要害点的准确性,就选用了该种办法。样本收集规则,至少要从14 天的接连出产中提取20 个工件,它们分别在两种丈量设备进步行检测,一切测得值之差都应介于[-0.2mm、0.2mm]之内。而拼接件的各丈量点公役为±1mm,故对精度的要求是:Ac≤20%T。

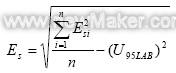

精度鉴定原则的通用表达式为

Ac=Es+KS (3)

式(3)中,Es 是系统差错,S 是试验规范误差,系数K 是相信因子,由相信概率P 的水平Ac=Es+KS承认,若P 为95%,K=2。

不同指导性技能文件在测算Es 和S 时,均采纳比对丈量办法,往往还要在专用检测设备进步行若干次重复丈量,仅仅数据处理形式有差异。但总的来讲,这一类鉴定的整个进程较繁琐,必定程度上就限制了它们的使用。

以一个相对还较简略的鉴定规范为例,介绍其Es 的求取办法。选n 个工件分别在专用检测设备进步行接连丈量,第i 个工件经m 次重复丈量后的平均值为:

Ac≤20%·T (Ra≤0.8um)

Ac≤30%·T (0.8um≤Ra≤6.3um)

Ra 是工件被丈量外表粗糙度。

3 回归剖析理论在精度鉴定中的使用

系统差错是因为违背丈量条件或因丈量办法等原因导入的要素所引起的,它对检测成果有着极为重要的影响。不同于随机差错,系统差错具有必定的规则性,但怎么提醒它们并由此进步一些丈量设备的精度则并非易事,有必要运用正确、合理、可操作性强的剖析、处理办法才有或许做到。

当然,需求指出的一点是,若按上一节介绍的典型办法,在进行了一系列测验和数据处理后,精度Ac 现已到达相应鉴定规范规则的目标,则就没有必要再去探寻系统差错的内涵规则了。而在这之前已进行的重复性测验的合格,则表明晰该设备的安稳功能满意要求。

但是的确存在这种扎手的状况,在线检测设备的重复性彻底到达点评目标,但经与CMM 比对丈量及这以后的数据处理,精度Ac 超差,乃至严峻超差。咱们以为,此刻宜慎重对待。

严格地说,系统差错还有定值系统差错和变值系统差错之分,前者关于每一个测得值的影响,不管在巨细和方向上都遵从必定的规则。经过承认系统差错的存在,并找到其改变的规则,就有或许选用“设定批改量—补偿”的处理办法,有用地消除其间的定值系统差错。

咱们使用回归剖析理论来研讨经过比对丈量后生成的两组数据间的联系,以发现被鉴定在线检测设备丈量差错的改变规则。终究到达以下两个意图:

(1) 经过点评两组丈量值的线性相关,以承认在线检测设备与CMM 等准确性更高的仪器之间是否存在一致性和具有可比性。若经过测算和判别,两者之间为弱相关,乃至不相关,则本来所作出的精度不合格定论有用。

(2) 若点评成果表明两组丈量值之间出现强相关,那么,在经过相应的数据处理,找出批改量后,应采纳补偿办法,以消除在线检测设备丈量成果中的定值系统差错。并在完结批改/补偿过程后,再进行精度鉴定,以验证Ac 是否已然到达规则目标。

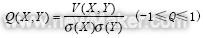

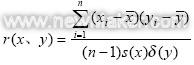

相关(correlation)指两个或多个随机变量间的联系,而相联系数是这种联系严密程度的衡量,其界说为:两个随机变量的协方差与它们的规范误差乘积之比值,用Q 表明。

能够证明|r|≤1,而当r=0 时,称两组数据彻底不相关,而r 肯定值的巨细决议了两组数值间线性相关的程度。习惯上,|r|≥0.7 时,称为强相关,不然称弱相关,据此,在点评由在线检测设备和CMM 生成的两组测得数据的相关性时,若求出的相联系数r 小于0.7,即以为两者无可比性,将不再采纳批改和补偿办法。反之,依照以下过程来求取批改量。

假如被鉴定的在线检测设备有m 项被测参数,则既有或许需进行m 次相关性剖析,也有或许只需做1、2 次,彻底视具体状况而定。但在正常状况下,多为前者。设j 是其间一项被丈量,那么n 个工件分别在两种仪器上的丈量值就为{x1j,x2j,x3j,…,xnj}和{y1j,y2j,y3j,…ynj}。比较其间任一工件i 的两个丈量值,求出误差△ij:

△ij=Yij-Xij

在线检测设备相对被丈量j 的批改量△j 为:

若采纳让每个工件都在检测设备上重复丈量k 次的办法,则求得的误差△ij 为

, u 次丈量是成果的平均值。比较上述一次丈量,如此求得的批改量会更准确,经施行补偿,消除丈量成果中定值系统差错的作用也更好。

, u 次丈量是成果的平均值。比较上述一次丈量,如此求得的批改量会更准确,经施行补偿,消除丈量成果中定值系统差错的作用也更好。 现代多参数归纳检测设备大多为计算机控制,不管选用的是比较丈量原理仍是肯定丈量原理,输入一组批改值以完成补偿都已非常便利。

4 实例

以上办法的可行性和有用性,在经过实践后得到了很好的验证。下面经过两个使用实例予以阐明。

4.1 缸盖多参数归纳检测设备

该归纳丈量设备坐落发动机厂机加工车间一条自动化程度很高的缸盖出产线中,用于检测进、排气凸轮轴孔直径,孔中心距,孔中心线至底面和旁边面间隔,同轴度等参数,被丈量多达42 项。它选用比较丈量作业原理,传感器类型为气电(感)测头,具有完善的计算机控制系统。在车间一隅的丈量室中,配有计量型三坐标丈量机PMM12106,依照规则,每天都要求送二个(1 个/班)合格工件到丈量室比对、复检。

比对丈量的成果表明,对任一被检参数,两种测得值之间都有4~6μm 左右的不同,且在线检测设备无一例外地表现为偏大。鉴于这是一条由先进工艺配备组成的出产线,加工机床的机器才能指数很高,CM、CMK 值遍及远大于2.0,使工件的实践制作尺度均非常安稳地保持在中心公役邻近。以缸盖被丈量中要求最高的二组16 个进、排气凸轮轴孔(10 进、6 排)的直径Ф200+0.021 为例,它们是这一工件中加工难度和检测难度最大的参数,但CMM 实测成果显现,按批量出产办法加工的孔径均能控制在Ф20.010 左右。表1、表2 是针对其间二种不同的孔径,抽10 个工件分别在检测设备和三坐标丈量机上做比对丈量后的成果。

图1、图2 是据此制作的图形,图中纵坐标是孔径尺度,但为能明晰地表达,横坐标自名义值Ф20 起算,故指示的是违背Ф20 的数值,单位为μm。虽然在线量仪较之CMM 有4~6 μm 的距离,但从表、图可看出,在工件实践尺度处于中心公役邻近时,不会影响对工件合格与否的相同点评,因而正面处理这一问题的迫切性一段时间来没有凸现。仅仅偶尔发生了依据两种设备丈量出的成果,对同一工件作出相反判别的状况,才导致了咱们对这台在线检测设备做较深化的剖析。包含表1、2 和图1、2 在内的统计资料便是这样堆集的。事实是,一旦被加工零件的实践尺度挨近公役上限时,分明仍是合格的工件也会被在线检测设备判为超差。虽然调整机床使加工处于最佳水平是有必要的,但在批量出产条件下,在线量仪的误判无疑是非常风险的。